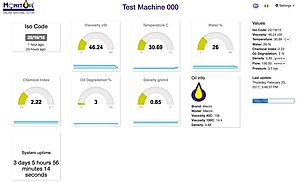

Nell’industria moderna, la manutenzione predittiva è essenziale per il raggiungimento di un processo produttivo affidabile. In tale contesto, le analisi dell’olio (insieme alle analisi degli ultrasuoni, termografiche, vibrazionali, ecc.) promosse da Mecoil forniscono informazioni sullo “stato di salute” del macchinario, in modo da stimarne l’affidabilità ed intervenire su condizioni, piuttosto che a scadenza. Queste informazioni vengono ottenute dall’analisi di trend dei parametri (per esempio i metalli da usura, la presenza di particolato, i sottoprodotti della degradazione del lubrificante), piuttosto che utilizzando soglie di attenzione prefissate.

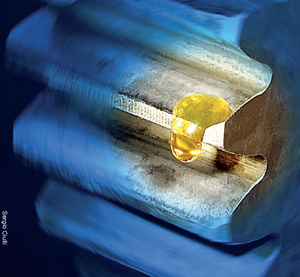

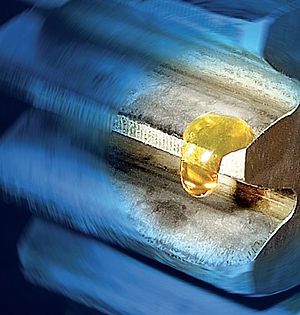

Nella ricerca delle cause di guasto capita spesso di sentir dare la colpa all’olio, che può venir talvolta definito “degradato” o “non idoneo” sulla base di analisi eseguite a posteriori, quando diventa difficile distinguere le cause del guasto dagli effetti dello stesso. In questi frangenti, l’olio diventa una sorta di “capro espiatorio” a cui spesso fa comodo addossare le colpe. Nella realtà, l’esperienza insegna che solo una piccola percentuale dei guasti dovuti a problemi di lubrificazione è da attribuire ad un lubrificante degradato o che ha perso le sue caratteristiche fisiche e prestazionali.

I lubrificanti moderni sono quasi sempre molto al di sopra delle necessità del macchinario, in termini di performance, specialmente in campo industriale; esiste anche un certo “margine di sicurezza” considerato dai costruttori dei macchinari, specificando l’uso di un certo lubrificante (per esempio, in termini di viscosità). Questa osservazione non deve far trascurare la verifica della condizione chimico-fisica, tra i vari aspetti da prendere in considerazione analizzando un campione di olio. La “condizione olio” è tanto più importante quanto più è lunga la vita attesa del lubrificante (ad esempio nelle turbine a vapore o nei grandi sistemi oleodinamici), oppure quanto più le condizioni di esercizio risultino difficili in termini di stress termico, ossidativo o tribologico (ad esempio nei motori diesel o nei compressori per aria).

Infatti, gli obiettivi delle analisi per valutare le “condizioni olio” sono essenzialmente due: in senso “proattivo” appunto, per monitorare le caratteristiche chimiche e fisiche del lubrificante per assicurare che l’olio rientri nelle specifiche prestazionali previste dal costruttore del macchinario: in breve per stabilire se l’olio è ancora adatto per l’esercizio oppure va sostituito; in applicazioni specifiche, ad esempio nei motori a gas, queste analisi si sono universalmente affermate proprio perché aiutano a “tarare” le frequenze di sostituzione del lubrificante, e i costruttori di tali macchinari forniscono dettagliate procedure per il monitoraggio dei parametri, tra cui i limiti per l’olio usato, e le relative formule per l’estrapolazione della frequenza di sostituzione. In senso “predittivo” si ricercano segni di degradazione o alterazione dell’olio che indichino un funzionamento non ottimale del macchinario: l’obiettivo è quindi conoscere lo stato di salute della macchina, in maniera indiretta, attraverso le modificazioni che il macchinario stesso (quando non perfettamente funzionante) induce sulla condizione chimico-fisica dell’olio.

Si tratta di valutazioni che difficilmente possono essere eseguite solo sulla base di limiti prefissati: piuttosto, l’analista valuta il trend della condizione olio e, se individua un cambiamento significativo delle tendenze, può suggerire di eseguire controlli di efficienza del macchinario. Per esempio, un incremento nella quantità di fuliggini (dette anche soot) in un olio usato da motore diesel, a parità di ore o km di esercizio dell’olio, può far ipotizzare un peggioramento della qualità della combustione, o perdite di compressione per usura del complessivo segmenti/cilindri.

In definitiva, l’analisi della condizione dell’olio usato permette di ottimizzare i costi connessi con l’esercizio degli impianti, tra cui l’acquisto, l’immagazzinamento e lo smaltimento di un lubrificante ancora in buone condizioni, nonché gli oneri per manodopera e mancata produzione relativi all’operazione stessa di cambio olio. A ciò si aggiunge il vantaggio di ottenere indicazioni sullo stato di salute del macchinario, con conseguente risparmio in termini di prevenzione dei fermi imprevisti.