Su Manutenzione & AM di Marzo avevamo parlato dell’evento infortunio come conseguenza di uno scambio di energia tra ambiente e lavoratore. Questo avviene per una variazione di energia che coinvolge il lavoratore, oppure per cedimento di una barriera di protezione che fino a poco prima li separava.

Spazi confinati

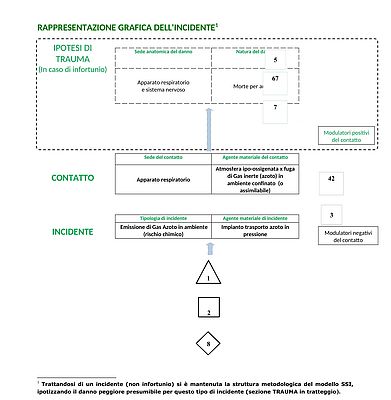

Proseguendo quindi nell’analisi, troviamo altri due fattori che partecipano all’evento:

- FATTORI DETERMINANTI: situazioni operative che scatenano l’incidente.

- FATTORI MODULANTI: a parità di energia ne variano l’effetto in aumento oppure in riduzione.

Nel quotidiano, una situazione ricorrente è costituita dagli “Spazi Confinati”, ambienti parzialmente o completamente chiusi che in determinate condizioni comportano un rischio elevato di asfissia. La cronaca spesso ci informa di incidenti con esito mortale: locali interrati, serbatoi, tunnel con elementi di rischio quali stoccaggi o elementi di intercettazione soggetti a rotture e conseguente rilascio di sostanze che possono saturare l’aria e ridurre l’ossigenazione, sottosoglia vitale. Per la trattazione completa di tale contesto dedicheremo nei prossimi numeri della rivista articoli più specifici, al momento ci è sufficiente qualche dettaglio.

In Italia gli spazi confinati sono regolamentati dal DPR del 14 settembre 2011 n°177 che impone i requisiti per poter lavorare in uno spazio: sostanzialmente una serie di misure, quali l’adeguata valutazione dei rischi, sistema di gestione delle emergenze, gestione numerica della presenza personale, esperienza del personale addetto, formazione e informazione specifica, dispositivi di protezione individuale, attrezzatura specifica da utilizzare. Ognuno di questi elementi, sebbene presente in tutti gli ambiti della sicurezza, qui assume una connotazione più approfondita.

Organizzazione e progettazione

L’esempio che riportiamo riguarda un caso dove per fortuna non ci sono state conseguenze. La nostra incolumità però non deve basarsi sulla fortuna: con la preparazione accurata delle attività e la formazione specifica possiamo interporre delle barriere invalicabili all’infortunio. Anche i minimi accorgimenti che abbiamo attuato possono portare a un fallimento quindi si tratta di creare delle ulteriori barriere: la vita delle persone è sacra e va tutelata con ogni mezzo.

Fondamentali sono le fasi di “Organizzazione” e “Progettazione”, barriere a difesa dell’errore umano. Risulterà evidente dall’esempio che una buona progettazione pone in anticipo delle barriere sulle fasi “anomale” della manutenzione. In seconda battuta, a completamento delle azioni difensive, è necessario rendere i manutentori particolarmente sensibili alle imprevedibilità del caso e ciò si ottiene solo con una adeguata e strutturata formazione.

Descrizione infortunio

Contesto

Linea di produzione in locale dedicato, detto camera bianca. La camera bianca è completamente chiusa e con ventilazione meccanica artificiale grazie a filtri per creare un ambiente sterile.

Dinamica incidente

Si verificava una fuoriuscita di azoto gassoso nella camera bianca a causa del non completo avvitamento di una sonda (flussostato) su una parte dell’impianto; entrava quindi in funzione l’allarme acustico-luminoso che rileva la carenza di ossigeno. I pannelli di allarme erano situati sia all’interno che in prossimità dell’ingresso alla camera bianca.

Gli addetti di manutenzione, in un primo momento e nella contingenza dell’emergenza, entravano per “vedere” cosa fosse successo, non indossando autorespiratori, senza aver atteso la completa ventilazione dei locali. Gli operatori avevano esclusivamente il rilevatore portatile di ossigeno e, sentito suonare il rilevatore, prontamente uscivano dal locale, senza essere riusciti ad effettuare nessun intervento tecnico.

A quel punto gli operatori chiamavano il caporeparto, il quale, dall’esterno bloccava prontamente, manualmente, la macchina e quindi il flusso di azoto.

Contatto: nessun contatto in quanto gli operatori, uscendo repentinamente dalla camera, non respiravano l’aria non salubre per carenza di ossigeno.

Esito trauma: nessun trauma in quanto trattasi solo di incidente “near-miss”, senza danni alle persone.

Perché è avvenuto l’incidente?

Determinanti dell’evento:

- Non adeguato fissaggio di un elemento (sonda) sulla tubazione contente un gas asfissiante;

- sonda fissata con il sistema “ad avvitatura” anziché con il sistema “a tasche”; (Nota: il sistema ad avvitatura prevede che la linea di fluido abbia un raccordo filettato, ovvero con possibilità di trafilamento di fluido, mentre il sistema a tasca permette di avere un sistema “interamente saldato” ovvero con trafilamento di fluido solo in caso di rottura).

Modulatori del contatto (negativi):

- Mancanza di un sistema di intercettazione automatico del flusso di azoto, ovvero del funzionamento della linea, a causa della rilevazione allarme. Si tratta di un sistema non obbligatorio ma utile;

- mancata osservanza della cartellonistica di divieto di ingresso con allarme attivo, in quanto la squadra di manutenzione entra senza DPI, non rispettando integralmente la procedura.

Modulatori del contatto (positivi):

- Presenza di sistemi portatili individuali di rilevamento carenza di ossigeno ed allarme;

- prontezza dei manutentori nell’uscire dalla camera appena resesi conto di non aver indossato i DPI (autorespiratori);

- fermata manuale dell’impianto e conseguente chiusura del flusso da parte del caporeparto.

Come Prevenire

Tralasciando le misure da applicare per i gas con pericoli di tossicità o infiammabilità (per i quali esistono norme di riferimento), l’utilizzo di gas tecnici in luoghi chiusi può determinare dei rischi per i lavoratori in caso di malfunzionamento o perdita di gas;

- I gas “tecnici” sono, per esempio, azoto, anidride carbonica, argon, elio, ecc.;

- Trattandosi di gas inerti, sono spesso ed erroneamente considerati non pericolosi: in realtà qualsiasi gas, che non sia l’aria, è un gas non respirabile;

- L’atmosfera non respirabile si può determinare, come in questo caso, a seguito di un trafilamento da un raccordo a filetto o a flangia.

- Nella valutazione del rischio da atmosfere sottossigenate (i cosiddetti “spazi confinati”), vanno considerati anche tutti quei locali ove vi sono delle tubazioni o apparecchi, con giunti “non interamente saldati”.

Criticità organizzative connesse dell’evento:

- Scelta del progettista del sistema di allocazione sonde del tipo “avvitato”, invece del tipo “a tasca” saldato.

Come prevenire:

Le principali misure di sicurezza sono quindi le seguenti:

- progettazione della linea preferendo tubazioni con gas “interamente saldate” rispetto a quelle “flangiate”;

- manutenzione programmata degli impianti di erogazione del gas;

- adozione di un sistema centralizzato di rilevazione della concentrazione di ossigeno O2, collocando i rilevatori di O2 nella posizione più alta possibile in quanto l’azoto (densità relativa all’aria 0,97) inizia a stratificarsi partendo dall’alto allontanando l’ossigeno.

NB: nel caso di uso di altri gas tecnici tenere conto della loro densità relativa all’aria, ad ed esempio l’Argon ha una densità maggiore dell’aria e quindi i sensori di O2 andranno posti in basso; (in caso la concentrazione di ossigeno scenda sotto un livello di soglia impostato, automaticamente deve essere attivato un segnale di allarme; vi deve essere il blocco del flusso di gas tecnico e deve essere avviata la ventilazione forzata del locale); è possibile, inoltre, adottare anche questa misura di sicurezza: il blocco della porta di accesso all’area ipo-ossigenata con sblocco a codice attivabile solo quando l’impianto automatico di ventilazione forzata ha garantito un ricambio rapido di almeno 3 volumi d’aria; in questo caso naturalmente deve esserci un sistema di sblocco manuale della porta dall’interno del locale al fine di consentire la fuga di eventuale personale rimasto all’interno; istruzione di emergenza che preveda l’uso di autorespiratori e di rilevatori portatili di tenore e di ossigeno.

- idonea cartellonistica di pericolo;

- adeguata formazione e informazione sul “rischio nascosto” rappresentato dai gas tecnici, sia per dirigenti, preposti (linea di comando) sia per i lavoratori sul campo;

- adeguata formazione e informazione sul “rischio nascosto” rappresentato dai gas tecnici anche per i lavoratori in appalto.

Si ringrazia per la gentile concessione La regione Lombardia e l’Azienda Sanitaria ATS Brianza, che conducono il progetto “Impariamo Dagli Errori”.

A cura di Fabio Calzavara, Responsabile Sezione Sicurezza, A.I.MAN.