Introduzione

Sulle grosse macchine vengono generalmente impiegati cuscinetti a strisciamento. Anche se queste imponenti macchine vengono costruite e progettate con l’obiettivo di avere ottime performance e affidabilità a lungo termine, guasti imprevisti e prematuri non possono essere completamente eliminati. Tuttavia, una strategia di revisione periodica generalmente viene scartata, in quanto queste macchine producono significative entrate giornaliere. Di conseguenza, lo sforzo è concentrato sull’ottimizzazione della vita produttiva di questi componenti critici. Il potenziale ingente risparmio ha spronato lo sviluppo di strategie di manutenzione multiple, aumentando la consapevolezza delle condizioni operative. Il potenziale derivante dall’analisi e dalla diagnosi di diversi fenomeni attraverso la misura di vibrazioni dei movimenti laterali del rotore all’interno del cuscinetto.

Misurare e leggere le orbite

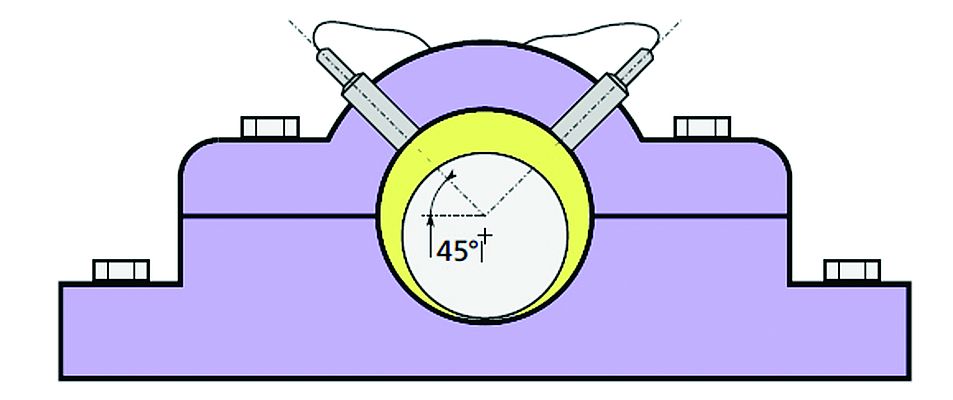

In analogia con il fatto che l’accelerazione è il parametro chiave per effettuare diagnosi ed analisi di macchine rotanti equipaggiate con cuscinetti a rotolamento, lo spostamento è la chiave per macchine che montano cuscinetti a strisciamento. La ragione di questo deriva dal fatto che l’evoluzione del difetto all’interno di cuscinetti a strisciamento non causa forze esplicite dirette dal rotore verso il telaio della macchina. Il problema più comune nelle applicazioni con cuscinetti a strisciamento implica lo spostamento del rotore rispetto alla posizione della cassa cuscinetto. Lo spostamento è un parametro facilmente comprensibile ed analizzabile nell’interpretazione del movimento del rotore. Di conseguenza, molte macchine industriali definite come critiche vengono generalmente equipaggiate con sensori di posizione (sensori di prossimità) come mostrato in Figura 1.

L’utilizzo di sensori di prossimità permette un avanzato e affidabile monitoraggio diagnostico della macchina. In pratica, ogni cuscinetto a strisciamento viene equipaggiato con due sensori di posizione, separati radialmente da 90° ed entrambi montati perpendicolarmente all’asse dell’albero. Grazie a questi segnali è possibile realizzare un grafico che mostri il movimento nello spazio dell’albero rotore all’interno dell’alloggiamento del cuscinetto.

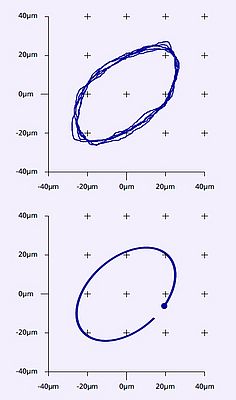

Presentando uno dei due segnali di spostamento in funzione dell’altro si ottiene un grafico caratteristico chiamato orbita. L’orbita di un albero rotante può venire mostrata sia filtrata che non filtrata.

La sviluppo simultaneo e sincronizzato delle orbite per ogni supporto cuscinetto che supportano l’albero rotante, permette la visualizzazione del movimento del rotore e rappresenta il comportamento caratteristico del sistema rotante. Inoltre, avendo informazioni sulla macchina, (es. frequenze di risonanza, modi di vibrare e punti pesanti) si possono ottenere informazioni riguardanti le condizioni della stessa.

SCHEMI DI GUASTO ED INDICATORI

Le principali tipologie di guasto che possono danneggiare o mettere in pericolo il normale funzionamento di queste grandi macchine sono: sfregamenti del rotore, eccessivo precarico, problematiche indotte dal fluido e alberi rotti/criccati.

Sfregamento del Rotore

Lo sfregamento del rotore è uno dei fenomeni più distruttivi che possa accadere sui cuscinetti a strisciamento. Esso avviene quando si ha uno scorrimento/attrito oppure un contatto con impatto tra rotore e alloggiamento cuscinetto (entrambe le tipologie sono raffigurate schematicamente in Figura 2).

Precarico

Il concetto di ‘precarico’ nelle analisi del cuscinetto a strisciamento si riferisce una forza statica, stazionaria e sempre presente che agisce sul rotore. Di conseguenza, molte delle forze assiali e radiali imposte sul rotore vengono assegnate a questa categoria.

Le cause principali di precarichi radiali sono:

- Gravità (inarcamenti dell’albero a causa della forza gravitazionale)

- Fluidica (rotori di turbina sollevati a causa immissione di vapore)

- Cuscinetto (film d’olio distorto all’interno del cuscinetto)

- Disallineamento interno (cuscinetto inclinato o tenute del cuscinetto)

- Disallineamento esterno (disallineamento parallelo o angolare)

- Deformazione delle tubature (‘Pipe strain’ ganci dimensionati in maniera scorretta o danneggiati)

- Involucri termici (inarcamento del rotore indotto da espansione termica)

Instabilità dovute al fluido

I fenomeni chiave che caratterizzano l’investigazione delle instabilità legate a fluidi o olii utilizzati nei cuscinetti a strisciamento sono: “oil whilr” e “oil whip”, rispettivamente vortice d’olio e frusta d’olio.

Albero criccato o rotto

Quando una crepa appare sull’albero rotorico, sia la sua resistenza che il suo peso non risultano più distribuiti in maniera uniforme attorno al suo asse di rotazione. Cricche sul rotore causano inarcamenti dell’albero, visibile come una linea circolare molto ampia alla velocità uguale a quella di rotazione (orbita 1X).

L’analisi di cuscinetti a strisciamento necessiti di esperienza e competenza per essere sia efficiente che efficace. Inoltre, la qualità dell’analisi è legata dall’affidabilità operativa della macchina diagnosticata. Risultati inaffidabili giungono da operazioni inaffidabili. Alta esperienza e analisti di vibrazioni certificati ISO 18436-2 CAT III e IV, permettono a PRUFTECHNIK di effettuare un’analisi accurata e di alta qualità delle macchine rotanti. L’analisi è completata grazie ad report tecnicamente avanzato ma pragmaticamente interpretabile.

Tale report contiene l’analisi approfondita dei dati di vibrazione, correlati da raccomandazioni e specifiche azioni, relazionati alla loro urgenza.

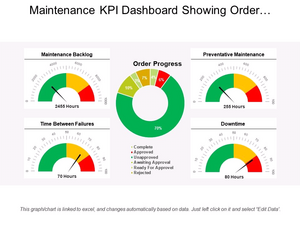

Telediagnosi

Oltre all’analisi periodica delle condizioni dei cuscinetti a strisciamento può venir implementato un sistema di diagnostica remota. Il sistema Online per monitoraggio VIBGUARD della famiglia Pruftechnik, è configurabile per l’acquisizione sincrona fino a 20 sensori di spostamento. VIBGUARD è progettato per monitorare da remoto e per la comunicazione sicura con un server centralizzato. Su tale server viene installato il software specializzato OMNITREND Center. In tale maniera, gli analisti possono studiare immediatamente i dati di vibrazione e raccomandare limiti di allarme e (pre)avvertimento customizzati da remoto.

Di conseguenza, sia il tempo di intervento sia ulteriori sforzi vengono minimizzati. Inoltre, una piattaforma online, di facile accesso, può essere programmata per monitorare l’andamento della condizione globale della macchina, tramite un qualsiasi dispositivo connesso ad internet (PC, laptop, tablet, smartphone…).

Applicare il sistema di monitoraggio VIBGUARD significa aumentare l’affidabilità grazie al permanente controllo in real-time con allarmi.

Inoltre, la raccolta di dati online permette l’implementazione di tecniche allo stato dell’arte quali: smart analytics, data mining, e machine learing. Il primo passo per il futuro consiste nell’avere disponibili e nell’acquisire i dati ogni giorno.