Il mondo dell’automotive moderno è definibile in tre concetti chiave:

- to be green, il rispetto dell’ambiente in termini di propulsione ad emissioni zero

- to be connected, dal monitoraggio costante dei veicoli sia per i servizi all’utente che per scopi manutentivi, anche predittivi, fino alla guida autonoma.

- to be my special, esigenza dell’utilizzatore finale di avere prodotti riconosciuti globalmente, ma personalizzati secondo le proprie voglie o desideri

SEW-EURODRIVE in questi principi basilari è sicuramente coinvolta nel primo, per la creazione di nuovi impianti al fine di fornire nuovi prodotti e soluzioni, ma diventa protagonista soprattutto nel terzo ove la necessità dei costruttori di autoveicoli è quella di rimodulare la logica produttiva in termini di globalità e flessibilità, evolvendo in smart factory dell’industria 4.0.

Infatti una tendenza crescente è la richiesta di personalizzazione dei prodotti, in tutti gli aspetti della nostra vita. Vi è quindi una diversità di articoli significativamente più elevata, proprio come quella che è già pratica comune nell'industria automobilistica. Sta diventando sempre più difficile per i costruttori prevedere quale prodotto avrà effettivamente successo. Di conseguenza, essi devono essere in grado di reagire molto più rapidamente ai cambiamenti in fabbrica, cosa che alla fine porta a principi gestionali completamente nuovi. Si aggiungono poi concetti come "Big data", "Internet delle cose" o "Cloud". La cosa interessante è che tutti portano a risultati simili in merito a come le soluzioni di automazione debbano essere strutturate per funzionare. Ovvero una modularizzazione o segmentazione dei sistemi, che a loro volta si auto-configurano e possono essere collegati in rete in modo più indipendente possibile dall'infrastruttura. In una frase: il percorso verso la connettività impone automaticamente una “modularizzazione delle fabbriche”, tendenza principale dell'Industria 4.0 (cit. Hans Krattenmacher di SEW Eurodrive).

Oggi la produzione dell’industria automobilistica si basa, a seconda del modello vettura e volumi, su processi “just in time” (JIT) e “just in sequence” (JIS). Si tratta di processi che richiedono soluzioni di azionamento efficienti e sistemi di automazione intelligenti.

La perfetta applicazione dei concetti dell’Industria 4.0 e dei principi Lean getta le basi per una produzione modulare ed efficace che soddisfi le esigenze dei clienti. La chiave del successo? Il connubio tra uomo e tecnologia lungo tutta la catena di creazione del valore aggiunto: dalla configurazione alla produzione, dall’assemblaggio alla consegna!

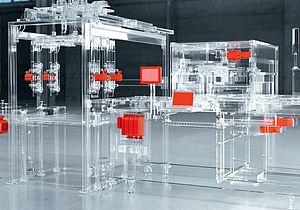

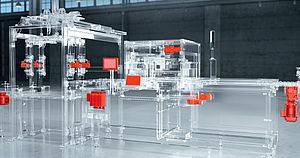

La Lean Sm@rt Factory concepita da SEW-EURODRIVE non è incentrata solamente sul processo di assemblaggio. I nostri concetti di Industria 4.0 si applicano anche all’area di produzione. Coerentemente con i principi Lean, quest’area si basa sulla fabbrica agile. Le nostre tecnologie consentono una logistica smart che collega in rete le stazioni e i centri di lavoro attraverso sistemi di assistenza autonomi dedicati. Questi sono gli Automated Guided Vehicle che collegano anche in rete le singole fasi di produzione con i processi di assemblaggio. Questi AGV dispongono di un’intelligenza collettiva e possono fungere anche da banco di lavoro mobile, intelligente ed ergonomico. II loro comune denominatore è che si tratta sempre di sistemi ciberfisici: i CPS – cyber physical production system - che conservano al loro interno tutti i dati più importanti.

Una mole di dati sempre più ingente che anche i costruttori del settore automotive ci chiedono come poter gestire, processare ed utilizzare. Un punto di riflessione oggi per i manager di produzione del settore automotive, oltre all’energy saiving, è la capacità di gestire tutta questa mole di dati e come garantire reti idonee alla loro trasmissione (dal campo agli elaboratori centrali di produzione).

Inviare, visualizzare, analizzare e utilizzare i dati in tempo reale: le soluzioni di SEW-EURODRIVE sono la nuova piattaforma modulare per l’automazione MOVI-C® e i quattro moduli in cui si articola: software di progettazione, tecnologia di controllo, tecnologia dei convertitori di frequenza e tecnologia di azionamento.

Per prima cosa abbiamo inserito un canale dati digitale tra convertitore e motore. Nel motore vi è una memoria dati, contenente una targhetta elettronica, tramite cui il dispositivo può essere messo in funzione in pochi secondi, in modo completamente automatico. Inoltre, questa memoria viene preparata con tutte le strutture di comunicazione IT e dati necessari, al fine di rendere tutte le info prestazionali e qualitative di processo disponibili a tutti i partecipanti, tramite la rete.

Con la famiglia MOVI-C® siamo in grado di fornire più dati di esercizio possibile e tools applicativi (come MOVISUITE® e DriveRadar®) per una loro più facile gestione in ottica condition monitoring e predictive maintenance.

Quali conseguenze e quali aspetti da valutare a fronte dell’incremento considerevole di Trasmissioni Wi-Fi (Reti e Dispositivi) in stabilimento?

Fondamentale è garantire la buona qualità delle comunicazioni, soprattutto se legata ad aspetti di processo e di sicurezza, evitando interferenze o interruzioni di segnale fra una rete e l’altra.

In questa direzione SEW approccia la tematica sia schermando l’ambiente di comunicazione Wi-Fi tramite la soluzione Slotted WaveGuide di SEW; sia testando continuamente la l’affidabilità qualitativa dei Suoi dispositivi Wi-Fi in ambienti ostili.

Le interferenze possono arrivare infatti, non solo da altre reti o dispositivi Wi-Fi attivi e presenti in impianto, ma anche da processi di lavorazione ove vi siano alti carichi di energia elettrica ad altissime frequenze di esercizio con conseguenti potenziali campi magnetici, come ad esempio le operazioni di Resistance Welding o Saldatura Spot sulle scocche di autovetture (Body Shop).

Abbiamo voluto eseguire uno dei nostri ultimi test direttamente su una Linea Body Shop, presso un’importante azienda automobilistica, nel bel mezzo di operazioni di Saldatura Spot e monitorare il livello e la qualità del segnale Wi-Fi (generato e ricevuto) dai nostri dispositivi e sistemi solitamente installati su AGV o navette mobili.

La comunicazione è stata analizzata in modalità continuativa, nel corso delle regolari operazioni di produzione e con macchinari operativi ed in esercizio, sia in frequenza 2.4 GHz che 5 GHz, e si è monitorato nello specifico:

- l’andamento del livello di segnale (dB),

- la velocità di Trasmissione del segnale (MBit/sec.) e

- la eventuale dispersione o perdita di dati (Telegrammi).

In entrambe le misurazioni si è evidenziato un ottimo mantenimento del livello di segnale, lavorando senza grosse oscillazioni e nel bel mezzo del range ritenuto ottimale in materia (-40dB .. -75dB). Si è riscontrata una lievissima perdita di velocità nell’ordine di alcuni MBit/sec sui 18MBit/sec e 54MBit/sec simulati.

Quindi a fronte di un segnale forte e veloce si è verificato anche e soprattutto la Sua integrità, che è risultata essere al top; poiché nel corso del test non vi sono state perdite di dati.

Diverso invece è l’utilizzo della soluzione Slotted waveguide di SEW, che consiste nell’incanalare il segnale Wi-Fi del sistema all’interno di una guida metallica, di forma e schermatura specifica, disposta sull’intero tragitto delle navette da movimentare.

Quest’ultime, con a bordo un’antenna ricevitore, avranno la possibilità di captare i dati (siano essi di comando che di feedback) in modalità forte, veloce e sicura e soprattutto priva da interferenze esterne.