Il regime di manutenzione prevalente nel settore ferroviario è quello di intervenire sui treni su base temporale o in base al chilometraggio.

Sebbene sia una strategia usata con successo per molti anni, non tiene conto di quali siano le parti che debbano effettivamente essere sostituite. Né è efficace nel prevenire i guasti.

Il monitoraggio basato sulle condizioni (CBM), che misura parametri quali vibrazione e temperatura per individuare le anomalie in una fase precoce, è stato applicato per lungo tempo in molti settori. Tuttavia, il settore ferroviario è stato lento nell’adottarlo, in parte a causa di alcune norme di sicurezza che lo governano, ma anche per una tecnologia adeguata non disponibile. Di recente, tuttavia, sono emersi una serie di altri fattori trainanti del settore che potrebbero vedere il CBM essere adottato più ampiamente nel settore ferroviario.

Il fattore principale è l’efficienza. Gli orari ferroviari sono affollati e le piste sono più congestionate. Gli operatori ferroviari sono sotto pressione per lavorare nel modo più efficiente possibile e mantenere il loro materiale rotabile in buone condizioni. I treni devono essere in operativi, trasportando passeggeri o merci, invece che trascorrere lunghi periodi di tempo nei depositi di manutenzione.

Ma se la manutenzione è un ostacolo per le risorse,le interruzioni causate da guasti, sono persino peggiori. Quindi, oltre a ridurre i tempi di manutenzione, gli operatori ferroviari devono ridurre al minimo i guasti che causano disservizio.

Il CBM può aiutare a raggiungere questo obiettivo in due modi principali: identifica i problemi in anticipo riducendo il rischio di guasti; e, può rivelare quando le parti “vecchie”, o che hanno superato gli intervalli previsti di manutenzione, sono perfettamente in salute. Questo aiuta ad estendere gli intervalli di manutenzione e a tenere i treni fuori dal deposito il più a lungo possibile. La tecnologia è ben collaudata nel settore manifatturiero e aziende come la SKF lo hanno applicato all’industria ferroviaria con un alto livello di successo.

Insight Rail

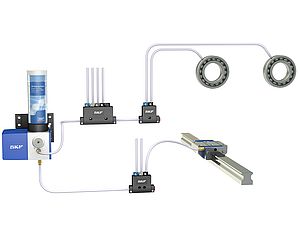

La SKF ha compiuto un ulteriore passo in avanti, sviluppando un sistema CBM wireless, denominato SKF Insight, che può essere utilizzato sui treni. Consiste nell’adattare un piccolo sensore sul gruppo della boccola del treno, per rilevare danni ai cuscinetti.

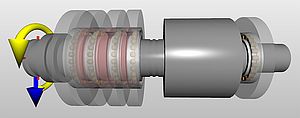

Il sensore rileva minime tracce nella vibrazione di un cuscinetto che inizia a guastarsi, nonostante si trovi in un ambiente devastato dal rumore e da altre vibrazioni. Una elaborazione del segnale insieme ad algoritmi sofisticati separano il segnale dal rumore, assicurando che ogni sensore produca dati precisi per analisi approfondite.

Ciascuno dei sensori wireless include una serie di sensori diversi ed è in grado di eseguire diverse misurazioni relative alla salute dei cuscinetti, tra cui l’inviluppo della accelerazione SKF (gE) e la temperatura. Il nodo sensore è equipaggiato con antenna GPS per localizzazione e velocità; accelerometro a tre assi; sensore di movimento; termometro; sensore di vibrazione ad alta sensibilità e alta frequenza; orologio in tempo reale. Ogni sensore può essere configurato in remoto per soddisfare le esigenze specifiche di monitoraggio e il programma operativo del singolo cliente. Una batteria integrata evita la necessità di cablaggio esterno e offre una fonte di energia affidabile, prevedibile e di lunga durata.

L’inviluppo della accelerazione della SKF (gE) è una misura di vibrazioni che ha dimostrato di fornire precoci indicazioni sui danni ai cuscinetti. L’elaborazione e il trend del segnale risultante vengono quindi analizzati utilizzando il software SKF @ptitude Observer. Usando questa misura è possibile non solo rilevare la presenza di danni ma anche determinare quale componente del cuscinetto è danneggiato (ad esempio rulli, gabbia, pista esterna, pista interna). L’inclusione dei dati di temperatura è intesa come complementare ai dati di vibrazione (gE) che costituisce il nucleo di questa analisi.

L’intero sistema utilizza la segnalazione wireless. I dati del sensore vengono inviati a un centro diagnostico remoto, utilizzando rete dati mobile. Non è necessario installare un ingombrante router di bordo e tutti i cavi sono stati rimossi.

Il sensore può essere installato in pochi minuti, inserendo uno dei bulloni che avvitano il coperchio della boccola in posizione.

Oltre a rilevare la salute dei cuscinetti, il sistema monitora anche le deformazioni delle ruote. Queste sono di solito causate durante la frenata. Normalmente, le rotaie delle ruote sono monitorate utilizzando rilevatori a terra, ma SKF Insight può anche eseguire questa operazione vitale.

Gestione dei dati

Raccogliere e inviare i dati è una cosa - ma agire su di essa è un’altra cosa. Gli operatori ferroviari non vogliono avere a che fare con montagne di dati e interpretarli. Invece, vogliono chiare raccomandazioni per l’azione. Quindi, una volta che i dati sono stati elaborati e analizzati, viene prodotto un report semplice.

Un allarme automatico si attiverà se è necessaria un’azione; inviando una mail ai destinatari desiderati. Gli esperti della SKF controllano quindi l’output e producono un rapporto, come raccomandare una sostituzione del cuscinetto.

La SKF ha lavorato per ridurre la quantità di dati al cliente e il numero di falsi allarmi. Oltre ai dati relativi ai cuscinetti, il sistema analizza le informazioni sulla temperatura, nonché i dati relativi alla velocità e alla posizione mediante GPS. Tutti i dati generati sono memorizzati nel cloud SKF.

Il sistema è stato lanciato all’inizio del 2018 e ora è installato con successo in più di 15 operatori ferroviari nel mondo, di cui 2 in Italia.

Giorgio Beato, Solution Factory & Service Sales Manager, SKF

Gianfranco D’ambrosio, Field maintenance Service South Italy and CoMo Projects, SKF

Maurizio Giovannelli, Business Development Manager SKF Insight, SKF