Mantenere un sistema servoassistito in funzione al massimo dell’efficienza non è cosa facile. La non comprensione dei criteri di performance quali il disallineamento, la coppia o i giri al minuto può causare guasti critici e costosi. Di seguito riportiamo 8 modi efficaci per sabotare o danneggiare coerentemente un sistema azionato da giunti (e come evitarli in futuro).

1. La scelta del giunto sbagliato

Uno dei modi più efficaci e comuni per distruggere un sistema è selezionare il giunto sbagliato. Vi sono molti fattori di cui un progettista deve tenere conto per evitare un guasto al giunto. I criteri di bilanciamento quali la coppia, i giri al minuto, le dimensioni dell’albero, le tolleranze, l’ambiente di funzionamento e il disallineamento sono elementi decisivi nella scelta del giunto.

2. Non individuazione del disallineamento

La maggior parte delle applicazioni servoassistite presenta una o più forme di disallineamento.

Questa è una preoccupazione fondamentale, poiché il disallineamento può essere fonte di stress per i componenti del sistema quali i cuscinetti - quindi non solo per il giunto stesso. Il disallineamento è spesso causato da uno scostamento a livello di tolleranze dal lato motore di un sistema al lato condotto. Ciò può essere causato da numerosi fattori quali componenti di diversi produttori, inaccuratezze nell’assemblaggio, movimenti del sistema/motore durante il funzionamento, usura dei componenti del sistema ed espansione termica dell’albero. Ogni tipo di giunto può compensare diversi gradi di disallineamento. È importante che i progettisti comprendano la natura dei disallineamenti esistenti al fine di determinare se sia necessario un giunto ad elevato disallineamento a scapito dei fattori quali la coppia oppure se occorra ricorrere ad interventi correttivi del sistema prima di selezionare un giunto.

3. Superamento delle raccomandazioni in termini di giri al minuto

I requisiti del sistema determinano la velocità e nei sistemi servoassistiti di precisione è possibile raggiungere velocità di 2.000, 5.000, 10.000 o addirittura 25.000 giri al minuto. Purtroppo, non tutti i giunti sono in grado di tollerare velocità più elevate, anche se sarebbero la soluzione ideale per il sistema.

Il superamento della velocità raccomandata dal costruttore può causare un guasto del giunto o danneggiare i componenti del sistema. Anche se il giunto è omologato per elevati giri al minuto, le velocità maggiori contribuiscono a far aumentare gli effetti di disallineamento. Per esempio, un giunto a disco può compensare lievissimi disallineamenti angolari alla velocità massima nominale di 10.000 giri al minuto senza compromissioni sul giunto o sui componenti del sistema, ma causerà danni ad una velocità di 15.000 giri al minuto con lo stesso disallineamento. I progettisti devono conoscere la velocità operativa massima alla quale il giunto può funzionare efficientemente al fine di selezionare quello giusto. È inoltre importante comprendere in che modo i costruttori determinano le velocità – con i fattori di performance in condizioni di isolamento al massimo.

4. Non considerazione dell’usura del giunto

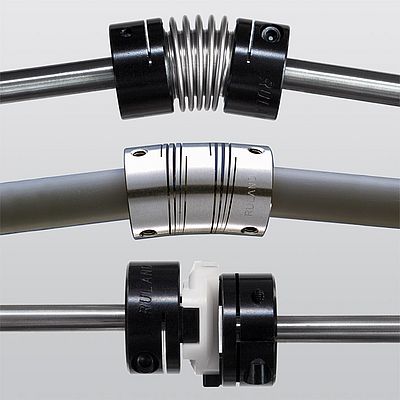

I giunti sono progettati per essere l’elemento soggetto ad usura nella maggior parte dei sistemi al fine di proteggere i componenti più costosi quali i cuscinetti e il motore. Ogni giunto reagisce diversamente all’usura e può presentare tipologie di guasto differenti. I giunti flessibili e quelli a soffietto presenteranno guasti totali provocando un arresto della trasmissione della potenza quando raggiungono la fine del ciclo di vita. I giunti a disco, quelli elastici e Oldham perderanno le loro proprietà di gioco zero, ma continueranno a trasmettere il movimento.

A seconda dei requisiti applicativi, uno di questi tipi di usura potrebbe essere indesiderato.

Inoltre, i progettisti devono considerare se il giunto richiede un intervento di manutenzione o deve essere sostituito quando raggiunge la fine del suo ciclo di vita. I giunti flessibili, a soffietto o a disco non richiedono alcun tipo di manutenzione e devono essere sostituiti in seguito ad un guasto, mentre la performance dei giunti Oldham e di quelli elastici può essere ripristinata sostituendoli dopo il guasto. Durante la fase di collaudo, i progettisti hanno modo di comprendere meglio il ciclo di vita del giunto e fornire uno schema di manutenzione preventiva per evitare al meglio tempi di fermo non previsti.

5. Installazione non corretta del giunto

Se si vuole neutralizzare rapidamente la scelta di un giunto perfetto e i parametri di sistema ottimizzanti basta eseguire un montaggio non corretto del giunto. Per esempio, il serraggio non uniforme delle viti, la penetrazione non corretta dell’albero, l’installazione decentrata e la compressione o l’allungamento del giunto possono provocare un guasto o un’usura precoce dei componenti sensibili del sistema. La cosa più sicura da fare è seguire le istruzioni d’installazione del costruttore, soprattutto se esiste un video di corredo.

6. Acquisto di giunti generici

Non tutti i giunti vengono realizzati alla stessa maniera o per lo stesso scopo. Alcuni giunti vengono prodotti con specifiche, tolleranze e struttura comuni e pertanto non è possibile distinguerli nettamente da moltialtri presenti sul mercato. Questi possono essere ideali per quei sistemi con una performance limitata, ma i sistemi di precisione richiedonospesso giunti con capacità aggiuntive dai quali trarre i maggiori benefici.

Per esempio, le strutture bilanciate sono conformi agli standard industriali previsti per la maggior parte dei giunti. Nelle applicazioni per la stampa la vibrazione ridotta, che una struttura bilanciata deve garantire, costituisce una necessità; i giunti meno precisi causerebbero dei difetti nella stampa provocando costosi fermi produttivi.

7. Selezione ritardata del giunto nel processo di progettazione

Troppo spesso i giunti per il controllo del movimento vengono selezionati tardi nel processo di progettazione.

Ciò può limitare i tipi di giunti da usare nel sistema e comprometterne la performance. Per esempio, un sistema che necessita di coppie e velocità elevate può richiedere l’utilizzo di un giunto a disco, giunto a disco ma può avere un involucro talmente piccolo da non consentire l’alloggiamento di un tipo a doppio disco. Di conseguenza, il progettista sarà costretto a selezionare un giunto a disco singolo. Mentre sarà in grado di soddisfare i requisiti di velocità e coppia, il giunto a disco singolo non potrà compensare i disallineamenti paralleli. Pertanto, il sistema richiederà una maggiore precisione durante il montaggio in modo da evitare la possibilità di un disallineamento parallelo e di conseguenti costi aggiuntivi e complicazioni.

Prendere in considerazione il giunto prima, durante la fase di progettazione, potrebbe prevenire sicuramente questo problema consentendo di risparmiare tempo e denaro. Per facilitare il processo di progettazione, i costruttori possono mettere a disposizione CAD, informazioni dettagliate sul prodotto e assistenza tecnica sul proprio sito web.

8. Non esecuzione del collaudo

Una delle prime regole della progettazione di un sistema è costituita dal collaudo. Mentre tutto può apparire corretto a livello di struttura, è difficile determinare l’adattabilità finché il giunto viene impiegato in condizioni d’uso comuni. Un collaudo approfondito prima del suo utilizzo all’interno di sistemi in funzione può contribuire a massimizzare la performance del giunto e del sistema. I costruttori possono essere d’aiuto durante il processo di progettazione fornendo assistenza tecnica e campioni di prodotti per garantire una selezione adeguata dei giunti.

Robert Watkins, Vice President of Sales and Applications, Ruland Manufacturing, Marlborough, Massachusetts, USA