Una nuova soluzione per l’affidabilità delle turbine eoliche

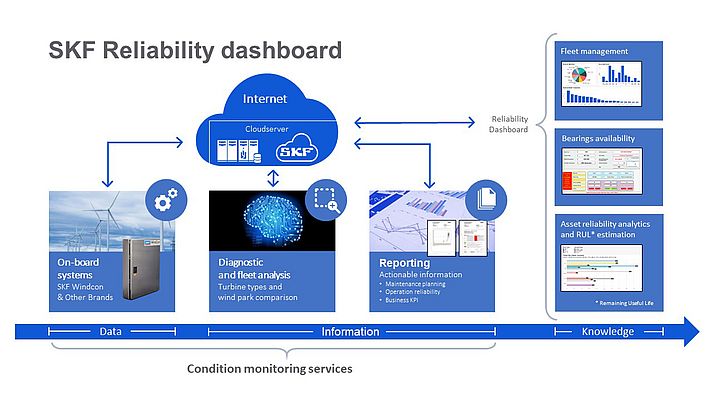

SKF e Boralex annunciano lo sviluppo congiunto di “Wind Reliability Dashboard”, la nuova soluzione per gli operatori di turbine eoliche. Combinando i dati da diverse fonti, compresi quelli provenienti dal condition monitoring e di fabbricazione dei ricambi, questo strumento permette di ottimizzare l’efficienza dei parchi eolici, migliorando al contempo l’affidabilità e la capacità di prevedere i cedimenti.

SKF sta sviluppando, in collaborazione con Boralex - azienda leader nel mercato canadese e principale operatore indipendente dell’eolico terrestre in Francia - una nuova soluzione che aiuterà gli operatori a ottimizzare l’efficienza delle turbine eoliche. Lo strumento contribuirà inoltre a ridurre i costi e a migliorare il processo decisionale nel lungo termine sulla base di informazioni approfondite provenienti da una serie di fonti critiche, tra cui sistemi per il condition monitoring, durata residua prevista e tempi di consegna delle parti di ricambio.

La Wind Reliability Dashboard è un’evoluzione degli attuali strumenti SKF per il condition monitoring e la manutenzione predittiva. La sua capacità di acquisire e analizzare dati provenienti da tutti i sistemi rotanti di ciascuna turbina, siano essi di SKF o di altri fornitori di CMS (Condition Monitoring System), amplia di fatto le funzionalità esistenti.

La Wind Reliability Dashboard è attualmente sottoposta a prove sul campo da parte di Boralex, partner di SKF nello sviluppo del progetto. Jerôme Gardyn, CMS Analyst di Boralex, ha dichiarato: “Abbiamo collaborato con gli ingegneri SKF in tutte le fasi del progetto, dalla definizione delle esigenze funzionali allo sviluppo concreto del dispositivo fino alle prove in condizioni reali, per consentire a SKF di perfezionare il modello di dashboard”.

Il dispositivo tiene traccia delle condizioni attuali e di vita residua dei componenti, sulla base di precedenti casistiche di rilevamento effettuate con CSM, creando così un archivio componenti affidabile, che permette di passare alla manutenzione predittiva attraverso una migliore gestione dei rischi.

La dashboard, inoltre, acquisisce informazioni provenienti dai sistemi di manutenzione e dalla supply chain, permettendo, per esempio, di coordinare i tempi di consegna dei ricambi con la durata residua dei componenti.

Infine, può fornire a sistemi esterni, come i CMMS (Computerized Maintenance Management Systems), gli indicatori chiave per le migliori prassi manutentive, il tempo medio tra i guasti (Mean Time Between Failure, MTBF) e i tempi di ripristino.

Jonathan Day, Analytics and Digitalization Development SKF, ha commentato: “Gli operatori di parchi eolici sono sottoposti a una pressione crescente, poiché un sempre maggior numero di turbine è fuori garanzia e i prezzi di mercato delle rinnovabili sono calati. Identificare modi per ridurre i costi operativi e proteggere i margini diventa pertanto cruciale. Per questo, abbiamo sviluppato la Wind Reliability Dashboard, che aiuterà gli operatori a migliorare l’efficienza delle loro attività. Il dispositivo permette ai team operativi e a quelli gestionali di comunicare in modo molto più efficace per pianificare la manutenzione delle turbine critiche. Agevola inoltre l’identificazione e la previsione di problemi ai sistemi di azionamento, la gestione della logistica dei ricambi e la riduzione dei rischi attraverso un processo decisionale basato sui dati”.

Jan Levander, Project Manager Supply Chain 4.0, ha precisato: “Nella dashboard siamo anche riusciti a integrare collegamenti diretti alle informazioni sulla disponibilità dei fornitori SKF tramite la logica Supply Chain 4.0 per assicurare e ottimizzare la pianificazione delle scorte e ridurre i costi complessivi”.

Giannino Martin, Operational Excellence Deputy Director di Boralex ha concluso: “Riteniamo che la dashboard sia uno strumento efficace e innovativo per razionalizzare gli elementi critici dell’attività. Collaborare con SKF ci ha fornito l’accesso a nuove informazioni, che sono determinanti per ridurre i costi di esercizio e aumentare l’affidabilità e la capacità previsionale nella produzione, con il fine ultimo di offrire ai nostri clienti un servizio ancora migliore”.

La gestione delle acque di zavorra secondo i requisiti IMO e USCG

Il sistema SKF BlueSonic per la gestione delle acque di zavorra (Ballast Water Management System, BWMS), con una portata di 750 m3/h, è in fase di collaudo sulla nave portacointainer Toronto Express di Hapag Lloyd per soddisfare i requisiti IMO e USCG entro il 2020.

Le disposizioni dell’Organizzazione marittima internazionale (International Maritime Organization, IMO) in materia di gestione delle acque di zavorra prevedono che la Toronto Express, essendo stata costruita nel 2003, debba essere equipaggiata con un apposito sistema BWMS entro il 2024. La nave portacontainer opera attualmente sulla rotta Amburgo-Montreal. Tuttavia, per essere in grado di navigare nelle acque statunitensi, il BWMS deve essere conforme anche ai requisiti della Guardia costiera degli Stati Uniti (United States Coast Guard, USCG), ancora più severi. La normativa IMO stabilisce che gli organismi contenuti nelle acque di zavorra siano eliminati o, quanto meno, resi incapaci di riprodursi. I requisiti della USCG, invece, impongono che detti microrganismi vengano completamente distrutti prima dello scarico.

Il sistema SKF BlueSonic BWMS, che utilizza radiazioni UV, soddisfa questi requisiti. L’ulteriore impiego di ultrasuoni, inoltre, garantisce non solo una continua pulizia delle lampade UV, ma anche una riduzione della funzionale capacità di azione degli organismi indesiderati. Il metodo biologico e la sue esecuzione compatta sono stati i fattori decisivi che hanno spinto Hapag Lloyd a scegliere il sistema SKF. L’installazione a bordo è il risultato delle ottime prestazioni dimostrate dall’SKF BlueSonic BWMS nella primavera 2019, durante le prove a terra.

Il sistema, che ha una portata di 750 metri cubi all’ora, è stato installato da SKF in sole quattro settimane durante le normali operazioni di manutenzione della nave, nel contesto di una revisione generale nei cantieri navali Blohm + Voss di Amburgo. Nei prossimi mesi, la società Anglo Easter, che gestisce la nave, sottoporrà il BWMS a test approfonditi. Per ottenere le certificazioni IMO e USCG devono essere eseguiti cinque test consecutivi per un periodo non inferiore a sei mesi. Ogni ciclo di prova deve essere validato e successivamente completato conformemente ai metodi e alle specifiche previste dall’IMO e dalla USCG.

Ammettendo che i risultati delle prove a bordo siano positivi, SKF punta a ottenere entrambe le certificazioni per l’inizio del 2020. L’SKF BlueSonic BWMS è stato sviluppato e commercializzato da SKF Marine GmbH, una consociata SKF con sede ad Amburgo.