L’intero raccolto britannico di barbabietole da zucchero viene lavorato da British Sugar, che opera insieme a 3500 agricoltori e clienti per ottenere un prodotto di massima qualità. Dai circa 8 milioni di tonnellate di barbabietole da zucchero lavorati l’azienda ricava fino a 1,4 milioni di tonnellate di zucchero, posizionandosi come leader del settore agroalimentare e delle bevande britannico e irlandese.

La lavorazione della barbabietola da zucchero è un processo difficile e complesso.

Per ottenere un prodotto di massima qualità e mantenere il vantaggio in termini di efficienza, sono necessari innovazioni e continui miglioramenti dei processi. Nello stabilimento di Newark recentemente è stato modernizzato il settore di produzione e miscelazione del latte di calce. Nella produzione dello zucchero, il latte di calce viene impiegato per l’eliminazione delle impurità dal succo grezzo ottenuto dalle barbabietole o dalla canna da zucchero. Per produrre una tonnellata di zucchero sono necessari circa 125 kg di roccia calcarea e un processo piuttosto complesso.

Innanzitutto le barbabietole da zucchero vengono affettate e fatte passare attraverso un diffusore per ottenere il succo.

La calce ricavata dalla roccia calcarea viene impiegata nella successiva fase di processo in cui, sotto forma di latte di calce, lega le impurità contenute nel succo di barbabietola consentendone l’asportazione. Il processo di produzione dello zucchero necessita di una pregiata miscela di calce e acqua per garantire l’eliminazione delle impurità dal succo grezzo ottenuto dalle barbabietole.

La maggior parte delle aziende di lavorazione dello zucchero dispongono di proprie formaci da calce e necessitano di roccia calcarea di buona qualità ed elevata purezza per la cottura.

Nelle fornaci, la roccia calcarea “ricca di calcio”” viene trasformata in calce viva a una temperatura di 900 °C. Per ottenere il latte di calce, la calce viva viene mescolata all’acqua. Una misura di livello precisa e affidabile assicura una produzione ininterrotta.

Riduzione dei costi di esercizio e degli oneri di manutenzione

Originariamente l’azienda impiegava un trasduttore di pressione differenziale con un sistema bubbler a contropressione modificato. La manutenzione era però molto dispendiosa e i costi di esercizio elevati.

A causare problemi erano l’impiego di aria compressa, la scarsa precisione a causa di intasamenti del tubo, i depositi e le oscillazioni della densità in seguito all’aggiunta di calce all’acqua. La reazione esotermica generata dalla miscelazione di calce e acqua causava una forte condensazione all’interno del serbatoio. Il processo richiede un elevato livello di sicurezza, poiché la calce è nociva per la salute e irritante per gli occhi e la pelle.

Un eventuale riempimento eccessivo e i conseguenti lavori di pulizia oltre ad essere spiacevoli sono anche pericolosi. Pertanto, per British Sugar è particolarmente importante ogni forma di controllo del livello che garantisca una misura affidabile e la protezione del personale addetto alla manutenzione. Da qui la decisione di cercare una nuova soluzione per la misura di livello.

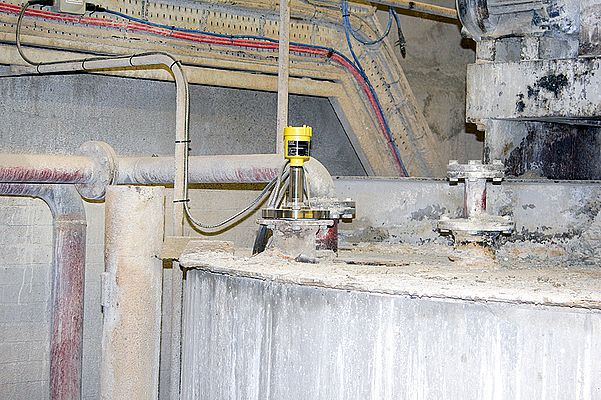

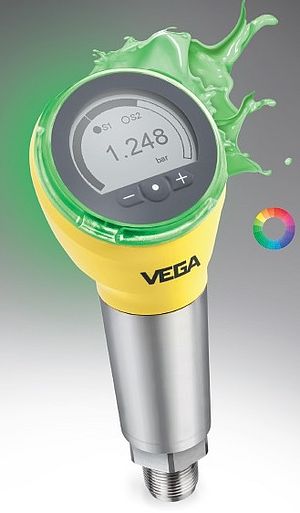

La scelta è caduta sul VEGAPULS 64. Il sensore effettua la misura in maniera precisa e affidabile nonostante le turbolenze della superficie, la presenza di vapore, la forte formazione di condensa, gli spruzzi e i depositi di soluzione di latte di calce sull’antenna non compromettono l’affidabilità della misura. La superficie del sensore di livello radar è in resina o in acciaio speciale, mentre il sistema di antenna è interamente incapsulato in PTFE. Il sensore è resistente alla corrosione e ha una lunga durata utile nonostante l’ambiente altamente alcalino.

Depositi e posizioni di montaggio difficili non sono un problema grazie all’elevata frequenza di misura di 80 GHz

Un’altra sfida era rappresentata dall’individuazione della posizione di montaggio ideale. Per ridurre al minimo gli spruzzi e i depositi sul sensore, era opportuno collocarlo il più vicino possibile alla parete del serbatoio, posizione questa tutt’altro che ideale per un sensore di livello per la misura senza contatto, poiché la vicinanza della parete e la formazione di depositi influenzano negativamente sia la performance, sia la precisione.

Grazie alla frequenza di misura di 80 GHz e a un angolo d’irraggiamento di soli 3° con una flangia DN80/3”, il sensore di livello radar di VEGA gestisce perfettamente la situazione.

Il raggio di segnale focalizzato evita semplicemente eventuali installazioni interne o adesioni sulle pareti del serbatoio. La straordinaria sensibilità di 120 dB e l’ottima focalizzazione consentono al sensore di affrontare con successo le sfide più difficili, come un’installazione vicino ai bordi del serbatoio (mediante valvole o tronchetti lunghi) o forti formazioni di depositi sull’antenna.

British Sugar è molto soddisfatta dei risultati dell’applicazione: la misura di livello è sempre affidabile e la qualità del latte di calce è ineccepibile.

Inoltre l’azienda britannica beneficia anche di una sensibile riduzione degli oneri di manutenzione degli strumenti di misura e di un minor dispendio per la pulizia nell’impianto di miscelazione della calce.