Sergio Villardita, Supervisore di Manutenzione in MorseTec Europe, ci ha aperto le porte dello stabilimento di Arcore per far conoscere ai nostri lettori cosa significa fare manutenzione in un'azienda leader nella produzione di catene e trasmissioni di potenza per il settore automotive.

Sig. Villardita, MorseTec Europe rappresenta da più di 15 anni l'espressione europea di BorgWarner MorseTec. Ci può descrivere brevemente la storia dell'azienda sottolineando i momenti cruciali dalla sua nascita ad oggi?

MorseTec Europe fa parte di Borgwarner, un'importante gruppo americano operante nel comparto motori e trasmissioni, che conta circa 19 mila impiegati nelle varie sedi dislocate in tutto il mondo.

Borgwarner è strutturata in una divisione "engine" (motore), di cui fa parte anche MorseTec Europe, e una "drive train". Si tratta di un marchio ancora poco conosciuto ai più (soprattutto perché, i nostri clienti sono le principali case automobilistiche); è molto noto invece negli Stati Uniti.

Come MorseTec ci siamo insediati qui ad Arcore nel 1998, anche se il primo nucleo nasce nel 1987, anno in cui fu sancita la joint-venture tra le società Regina e Borgwarner. Da una successiva scissione è stata creata nel 1996 la MorseTec Europe, che oggi conta circa 450 dipendenti, e sulla quale è stata dirottata tutta la parte automotive (il 90% dei nostri clienti comprende i costruttori di macchine). La nostra azienda è l'unica a marchio MorseTec in Europa (da cui il nome MorseTec Europe), anche se stiamo avviando un plant in Polonia.

Il gruppo MorseTec consta di 3300 dipendenti dislocati in 13 location su 8 nazioni, tra cui Giappone, India e Cina. Tra i nostri clienti contiamo grandi gruppi automobilistici quali Audi, Ford, Chrysler, Ferrari ecc.

Insieme agli stabilimenti di Ithaca (USA) e Nabari (Giappone), quello italiano è l'unico a poter disporre al suo interno di tutti e tre i comparti (production, sales e headquarter).

Da cosa nasce l'idea della progettazione in Polonia?

La volontà di installare un campus nel Paese dell'est è stata dettata da questioni di maggior vicinanza alla clientela, cosa che ci permette di garantire consegne più rapide. Lo stabilimento polacco, dove abbiamo installato 5 linee di montaggio, è comunque dedicato esclusivamente all'assemblaggio finale dei pezzi che vengono prodotti qui in Italia, e rimarrà sotto la nostra direzione.

Com'è organizzata la vostra produzione?

Suddividiamo la produzione in due macro-gruppi: le catene "bussole e rulli" - di tipologia classica - in diversi passi e grandezze, e le catene registrate "Silent", il cui design permette un perfetto accoppiamento tra piastre e ingranaggio. Non si tratta dunque della classica piastra ovale, ma sagomata, che ricalca esattamente la forma dell'ingranaggio e aderisce perfettamente annullando tutti quei rumori che si possono creare dall'accoppiamento dei particolari.

Recentemente stiamo allargando i nostri orizzonti anche al VCT, il variatore di fase sul quale i nostri progettisti stanno lavorando e la cui produzione è imminente.

Quale tipo di approccio alla manutenzione esiste in MorseTec e come è strutturato il comparto? La pianificazione della manutenzione è gestita da un particolare SIM?

Va anzitutto premesso che siamo suddivisi in quattro reparti: Preparazioni; Trattamento Termico; Reparto Montaggio e Reparto MCD (Motion Control Device). Quest'ultimo è dedicato all'assemblaggio del kit completi, che vengono realizzati su precisa richiesta da parte del cliente.

Nello specifico io mi occupo delle parti MCD, Montaggio e Preparazioni. Da circa un anno sono anche responsabile di una parte nominata "metodo di Manutenzione", che raggruppa insieme tutti quegli aspetti comunemente raggruppati nell'ingegneria di manutenzione.

È una funzione che ho voluto fortemente venisse implementata, e e la cui istituzionalizzazione si è resa possibile negli anni grazie alle risorse messa a disposizione dall'azienda. L'idea nasce dalla necessità di dare un'impronta più dinamica e metodica ai processi, che non si soffermassero su una semplice "constatazione" degli indicatori, ma li analizzasse in maniera più critica e strutturata. Da quando sono in MorseTec (2004) ho sempre cercato di spingere verso questi aspetti, e per questo abbiamo anche sviluppato il software di gestione, il SAP PM, insieme ai collaboratori di SAP. In totale contiamo 6 impiegati, 25 operai e circa 6 esterni che si occupano di manutenzione.

Come avviene la formazione dei vostri dipendenti? Fate svolgere dei corsi specifici al vostro personale?

Siamo molto attenti alla formazione del nostro personale. Anche in questo caso facciamo una distinzione tra i corsi istituzionali, legati agli obblighi di legge (come i corsi di sicurezza) e quelli legati alla formazione sul campo. I primi vengono gestiti direttamente dal nostro ufficio sicurezza: per esempio, il personale coinvolto nelle squadre di soccorso viene suddiviso in due team, antincendio e primo soccorso, facilmente riconoscibile per il colore delle magliette indossate sul posto di lavoro (bordeaux i primi, verdi i secondi).

Svolgiamo poi altri corsi di sicurezza: in particolare quelli che consentono agli elettricisti di agire sui quadri elettrici come PES (personale esperto) e PAV (personale avvisato). In questo caso ci siamo rivolti a una ditta di consulenza che ha formato i tutti i nostri elettricisti e li ha portati a livello PES, permettendogli di operare in sicurezza su quadri a bassa e media tensione.

Altra tipologia di personale, come i capiturno, che possono invece agire in maniera più occasionale, sono stati addestrati in PAV, in modo tale da avere comunque la capacità di aprire il quadro elettrico, pur senza intervenire.

Altra tipologia di formazione riguarda l'addestramento per il patentino per le piattaforme aeree, per noi indispensabile visto il frequente lavoro con le presse, che a volte ci obbligano a lavorare in altezza, coi forni, o su linee elettriche di aria-acqua; o ancora i patentini per l'uso del carrello, per il carroponte ecc.

Oltre alle certificazioni, effettuate anche un lavoro di valutazione "interna" del personale?

Assolutamente sì, nel nostro settore l'ottenimento di un determinato patentino o certificazione non può bastare. Partiamo sempre dal presupposto che l'addestramento del manutentore si fa soprattutto sul campo, e che per diventare veri e propri manutentori, partendo da una conoscenza basilare, sono necessari circa 2-3 anni. Da qui abbiamo cercato di individuare una serie di criteri di giudizio oggettivi finalizzati alla compilazione di una scheda di valutazione del lavoro dell'operatore.

Per ciascun argomento abbiamo impostato una possibile scala di valori di conoscenza: basica, operativa, piena, approfondita, fino a "punto di riferimento per i manutentori". Quindi abbiamo impostato le varie conoscenze: di base, tecniche, abilità, attrezzature speciali. Per citarne qualcuna, le conoscenze di base comprendono "norme di sicurezza", "documenti di lavoro", "utilizzo di SAP" ecc. Tra le conoscenze tecniche, per gli elettricisti, inseriamo invece "principi di elettrotecnica", "principi di automazione", "cablaggi", "utilizzo del PLC".

Fatte le valutazioni, viene fatta poi una rappresentazione grafica e archiviata in un foglio riassuntivo, una sorta di pagella del manutentore.

Questo tipo di analisi viene fatta ogni sei mesi, ed è gestita da me e dal mio responsabile: data la particolarità del lavoro, abbiamo necessità di monitorare i vari miglioramenti del personale.

Restando in tema sicurezza, quali pratiche attuate oggi per tutelare i vostri collaboratori?

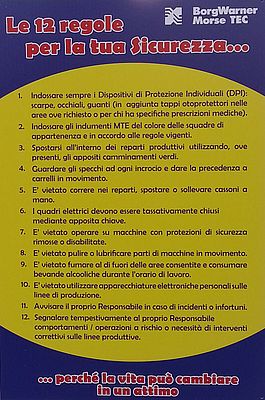

Essendo di estrazione americana la nostra azienda è molto attenta che il nostro personale sappia operare in sicurezza, ma sia anche messo nelle migliori condizioni per farlo. Per questo motivo abbiamo messo in atto tante iniziative. Una di queste prevede, per esempio, che in vari punti del nostro stabilimento siano dislocati dei cartelli contenenti le "12 regole sulla sicurezza"; abbiamo poi posizionato vari striscioni con continui richiami alla sicurezza, installato televisori che trasmettono animazioni riguardanti tipiche situazioni di pericolo sul posto di lavoro e tante altre attività particolari.

Essendo un'azienda manifatturiera, il nostro stabilimento è molto soggetto a infortuni: ecco perché, appena varcata la soglia dell'officina, imponiamo l'obbligo di indossare occhiali protettivi e scarpe antinfortunistica in tutte le aree.

È presente inoltre la "cassettina delle idee", dove tutti possono inserire i loro suggerimenti sulla sicurezza, e infine l'ultima iniziativa "RS PP per un giorno", grazie alla quale un paio di operatori della produzione vengono periodicamente trasformati in responsabili di servizio di prevenzione e protezione e si fanno carico di osservare e raccogliere segnalazioni di eventuali anomalie.

A proposito di produzione, esiste una sinergia tra questo comparto e quello della manutenzione? Se sì, in che modo avviene?

A differenza di molti stabilimenti, dove quasi non c'è rapporto, qui esiste una vera e propria compartecipazione. Questo perché nessuno più di chi "vive" la linea e il reparto conosce tutti i piccoli dettagli ed eventuali problemi che andrebbero sistemati e migliorati dai manutentori.

Proprio per questo motivo svolgiamo tutti i giorni delle riunioni di produzione con i capi reparto, che ci aggiornano su problematiche e urgenze/priorità di vario tipo. Inoltre abbiamo per tutti i reparti le schede di manutenzione delegate al personale di produzione. Si tratta sostanzialmente di controlli, pulizie e verifiche.

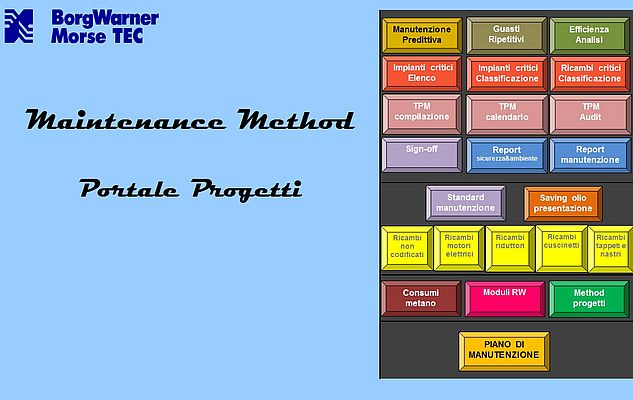

Per gestire al meglio questi aspetti abbiamo voluto dotarci di un portale interno dedicato. La cosa più importante del portale è il piano di manutenzione, che può essere paragonato a quello che per il comparto produzione è il ciclo di lavoro.

Ogni sezione del portale identifica uno dei cinque reparti nei quali siamo strutturati. All'interno, sono riportate tutte le varie caratteristiche delle singole macchine, insieme ai diversi interventi fatti su di esse: analisi ricambi critici, analisi guasti ripetitivi, eventuale gestione della macchina a guasto, TPM, preventiva in SAP con pianificazione periodica degli interventi (da settimanale ad annuale) ecc.

Inoltre dal 2010 svolgiamo anche interventi di manutenzione predittiva. Finora ne abbiamo svolti di tre tipi: analisi termografica, specie su quadri elettrici (realizzata da noi stessi), analisi chimico-fisica dell'olio e analisi vibrazionale (entrambe fatte tramite ditte esterne).

Recentemente siamo partiti anche con l'analisi a ultrasuoni, le cui prove hanno scaturito un report da cui sono già derivate delle chiamate in SAP (circa 70, su un'analisi di 200-300 punti). Parallelamente stiamo anche monitorando il consumo energetico sui compressori per vedere se effettivamente il dato di risparmio preventivato viene rispettato.

Svolgiamo poi un'analisi dei guasti ripetitivi, andando ad analizzare, con frequenza semestrale, tutte le chiamate nel SAP, incrociandole con le diverse linee e macchine, analizzandone la descrizione e valutando cosa fa il manutentore nell'immediato.

Come avviene in concreto la procedura di segnalazione di un problema?

Quando c'è un problema in produzione, l'operatore ce lo segnala facendo una chiamata attraverso uno dei terminali dislocati in reparto. Compila una schermata descrivendo il problema, la macchina e la linea, e inserendo il suo nome; quindi invia il tutto al terminale presente in manutenzione, che riceve la chiamata e fa uscire un ordine. Il manutentore lo prende in carico ed effettua l'intervento, quindi chiude la chiamata e poi io ne faccio l'analisi.

Ovviamente ogni problema è diverso dall'altro, ed è la produzione a stabilirne la tipologia nel momento in cui si verifica. A questo proposito, abbiamo individuato quattro categorie di allarme: Normale, Immediato, Ambientale e Sicurezza, in modo da facilitare il compito del manutentore che può così stabilire una gerarchia di interventi di fronte a più chiamate.

Un altro indicatore interessante è la saturazione, ovvero il rapporto tra le ore di presenza del manutentore in stabilimento e quelle di intervento effettivo.

Non è mai superfluo ribadire che, per avere riscontri il più oggettivo possibile, è assolutamente fondamentale che tutte le procedure e i passaggi vengano effettuati correttamente da tutti gli operatori.

Infine, non da ultimo, puntiamo fortemente sulla raccolta, codifica e divulgazione di tutte quelle informazioni tecniche di cui i manutentori hanno bisogno per operare al meglio. Un'esigenza determinata da interventi di manutenzione e verifica che richiedono una certa abilità e necessitano di una documentazione più dettagliata della media, come per esempio il ripristino robot, la taratura sensori, le regolazioni varie ecc.

Avendo elettricisti che lavorano su più turni, e su un quantitativo di macchine eterogeneo, con linee e componenti diversi, abbiamo assoluta necessità di creare degli standard di intervento, informazioni che una volta il manutentore esperto teneva per sé e faceva fatica a divulgare.

La nostra finalità è insomma quella di normare il maggior numero di informazioni, cosicché la conoscenza sia condivisa e disponibile a quanti più manutentori possibile. Tutto ciò significa più sicurezza, più produttività e di conseguenza un luogo di lavoro migliore per tutti. Questo è ciò in cui crediamo e in cui crede MorseTec Europe.

La mission di IEN Italia è quella di fornire ai lettori informazioni su nuovi prodotti e servizi relativi alla progettazione industriale. Se desideri che nuovi prodotti della tua azienda vengano pubblicati su IEN Italia, invia alla nostra redazione un comunicato stampa tecnico. Per discutere opportunità editoriali o per inviare contributi editoriali,

La mission di IEN Italia è quella di fornire ai lettori informazioni su nuovi prodotti e servizi relativi alla progettazione industriale. Se desideri che nuovi prodotti della tua azienda vengano pubblicati su IEN Italia, invia alla nostra redazione un comunicato stampa tecnico. Per discutere opportunità editoriali o per inviare contributi editoriali,