Negli ultimi 10 anni abbiamo assistito ad un’interessante evoluzione nel mondo della manutenzione ed affidabilità. Sebbene negli Stati Uniti, il concetto di affidabilità è ben distinto dalle attività di manutenzione, considerata come semplice attività di riparazione a seguito di un guasto, volta al ripristino funzionale del sistema, in Europa ma soprattutto in Italia, le due diventano strettamente legate, l’affidabilità si integra all’interno delle attività di manutenzione, diventando così l’uno funzionale all’altro.

Personalmente ritengo che il concetto di affidabilità sia in una fase di transizione. Ciò vuol dire che le aziende stanno iniziando a valutare i vantaggi nell’essere più proattive nella manutenzione, aumentando il livello di affidabilità, piuttosto che essere reattive soltanto quando si verifica il guasto.

A favore di ciò, c’è da dire che gli strumenti di manutenzione predittiva disponibili oggi sono più avanzati, più semplici da utilizzare e in alcuni casi forniscono informazioni immediate sullo stato del guasto, permettendo azioni correttive praticamente immediate. Per molte applicazioni, il monitoraggio continuo e da remoto è diventato un must.

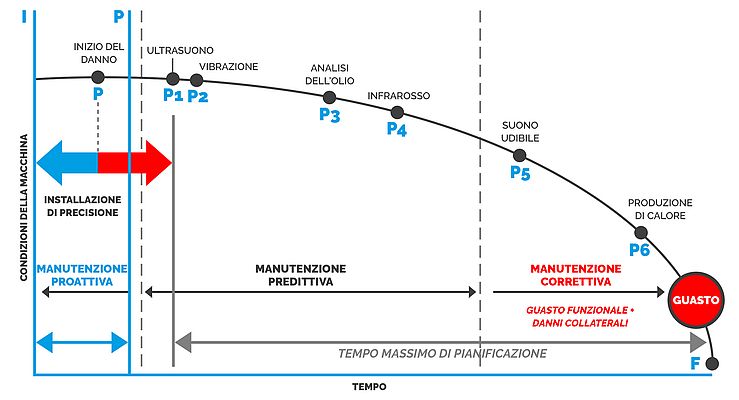

Gli ultrasuoni airborne e structure-borne sono diventati un tool importante di manutenzione predittiva e Condition Monitoring. Nel mondo della manutenzione si sta affermando l’efficacia degli ultrasuoni come primo segnale di allarme degli asset meccanici, in particolar modo sullo stato di salute dei cuscinetti. La Curva I-P-F è per molti esperti di manutenzione, uno strumento di valutazione fondamentale. Esplica in maniera chiara come gli ultrasuoni sono la prima forma di energia a rilevare un danno ai cuscinetti, già nelle prime fasi.

È molto importante focalizzarsi sull’intervallo proattivo I-P, in cui la manutenzione di precisione è applicata per garantire che la macchina sia installata in maniera appropriata, e che i cuscinetti siano montati correttamente. Gli ultrasuoni possono giocare un ruolo fondamentale in questa fase, aiutando ad estendere l’intervallo I-P grazie ad interventi guidati di lubrificazione. Circa il 60% dei danni precoci ai cuscinetti è causato da una lubrificazione errata. Insufficiente ed eccessiva lubrificazione, grasso sbagliato per applicazioni sbagliate e contaminazioni, sono le cause principali che portano ad un danno precoce al cuscinetto. Gli ultrasuoni permettono di prevenire condizioni di insufficiente o sovra lubrificazione dei cuscinetti.

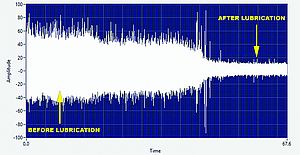

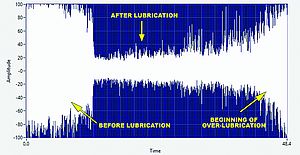

Due corpi a contatto e in movimento generano attrito, il quale produce ultrasuoni, cioè onde corte ad alta frequenza ( >20kHz) non percepibili dall’orecchio umano. Quando ad un cuscinetto manca del lubrificante, l’attrito al suo interno aumenta, producendo ultrasuoni, e quindi un aumento del rumore e del livello dei dB. Ascoltando un cuscinetto che ha bisogno di essere lubrificato e osservando il livello di dB sul display di uno strumento ultrasonico, se si aggiunge del grasso si noterà una loro graduale diminuzione. Ciò è dovuto al grasso che, entrando nell’alloggiamento dei cuscinetto, diminuisce il grado di attrito e di conseguenza il rumore prodotto. Al contrario, se il cuscinetto è in uno stato di eccessiva lubrificazione, l’aggiunta di ulteriore grasso porta ad un graduale aumento dei dB, chiaro segnale di stop ad ulteriore lubrificazione.

Da dove iniziare?

Sono due le domande più comuni che si pone chi utilizza per la prima volta uno strumento ultrasonico. “Come imposto la baseline?” cioè il punto di partenza, e “Come capisco se quello che ascolto è un cuscinetto in buone o cattive condizioni?” Per rispondere alla prima domanda, esporrò due metodi.

1. Il metodo comparativo

Con questo metodo è sufficiente confrontare i valori di decibel registrati nello stesso punto su macchine identiche, ed impostare la baseline sul valore più basso. Ciò perché tra macchinari uguali che svolgono le stesse funzioni, quello che è in condizioni migliori produrrà un livello di rumore più basso. Questo è un ottimo modo per allenare l’orecchio al rumore prodotto da componenti volventi, ed imparare a distinguere il rumore di un cuscinetto in buono stato da quello che presenta possibili danneggiamenti. Il secondo metodo è invece quello di calcolare il valore medio di decibel tra i punti misurati. Nulla vieta di modificare questo valore in analisi successive.

2. Il metodo storico

Questo è il metodo preferibile per impostare una baseline ed i livelli di allarme sul proprio percorso di Condition Monitoring. Il primo step è impostare il percorso di ispezione nel database del software di gestione,che includa tutti i punti da controllare, e caricarlo nello strumento per procedere alla raccolta di tutte le misure sui punti impostati nel percorso.

Una volta che è stato raccolto il primo set di misure, occorrerà poi raccoglierle più frequentemente al fine di costruire uno storico consistente, cosi da rendersi conto di possibili variazioni dei livelli di dB nel tempo. Una volta definita la baseline, e mantenendo un buon livello di coerenza nei valori misurati, sarà possibile modificare la frequenza dei controlli. Ad esempio si può iniziare a raccogliere i dati una volta a settimana per 4-5 settimane, per poi procedere una volta al mese o a seconda della criticità dell’asset e dei tempi di utilizzo della macchina.

Sarà possibile variare il valore di baseline a seconda delle necessità. Settata la baseline, non resta che impostare i livelli di allarme. Un allarme basso è indice di scarsa lubrificazione, un allarme alto corrisponde ad un danno critico alla pista interna o esterna, o sulle sfere. In numeri: un incremento di 8 dB dalla baseline indica una mancanza di lubrificazione, 16 dB un danno serio e visibile, 35 dB un danno critico. Nei cuscinetti a bassa velocita, generalmente sotto i 100 rpm, questi livelli possono essere dimezzati ma molto dipende dall’andamento dei dB misurati nel tempo.

Analisi delle frequenze

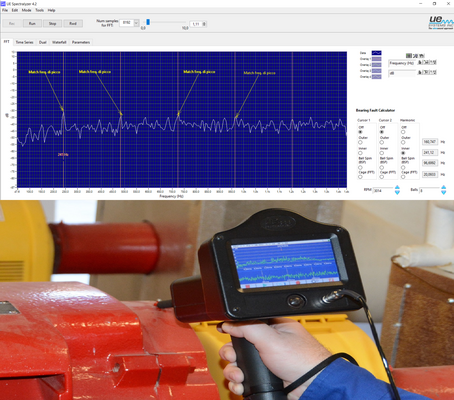

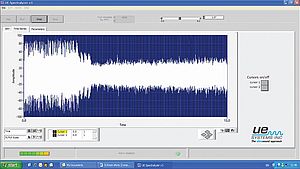

Per rispondere alla seconda domanda, e quindi capire cosa si sta ascoltando, ci viene in aiuto l’analisi della trasformata veloce di Fourier, FTT. Grazie agli strumenti ultrasonici possiamo ottenere un immagine di ciò che si ascolta, come spettro delle frequenze, e analizzarla nel software dedicato. L’analisi in FFT e della forma d’onda, aiuta a ridurre la soggettività di chi ascolta, identificando quei picchi di frequenza corrispondenti alle armoniche relative ad un danno sulla pista interna, esterna o sulle sfere.

Gli unici due parametri da conoscere sono gli rpm e il numero di sfere del cuscinetto. Inoltre, un primo calcolo delle frequenze è già integrato sullo strumento cosi da rilevare potenziali danni nel momento dell’ispezione.

Integrare il rilevamento degli ultrasuoni nei propri programmi di manutenzione è più semplice di quello che appare. Con una curva di apprendimento molto corta, facilità nel raccogliere i dati, e soluzioni di monitoraggio da remoto, gli ultrasuoni sono un potente tool di miglioramento delle attività di Condition Monitoring.

Ciò che serve è il giusto strumento, la giusta formazione ed il supporto continuo.

Ing. Fabrizio La Vita, Regional Manager Italia - UE SYSTEMS