Da molti anni le più importanti aziende manifatturiere hanno cominciato ad adottare sistemi di lavoro cosiddetti 'Lean' allo scopo di migliorare qualità e contemporaneamente ridurre i costi operativi e di produzione.

Il termine 'Lean Manufacturing' é una filosofia che incorpora un insieme di strumenti e tecniche da utilizzarsi nei processi aziendali per ottimizzare il tempo, le risorse umane, la produttività, migliorare il livello qualitativo dei prodotti e ridurre gli sprechi.

Molti degli strumenti e metodi della Lean Manufacturing, (JTI, Kamban, PokaJoke, SMED, TPM, Kaizen, 5 S, ecc.) sono stati ereditati dalle esperienze delle aziende giapponesi, soprattutto dalla Toyota. Uno dei più importanti strumenti per la riduzione continua degli sprechi è il 'Metodo 5S'.

La metodologia 5S racchiude in cinque passaggi un metodo sistematico e ripetibile per l'ottimizzazione degli standard di lavoro e quindi per il miglioramento delle performance operative.

Nato dalla tradizione giapponese dell'eliminazione di tutto ciò che è spreco ('Muda', termine giapponese), l'obiettivo è quello di eliminare tutto ciò che non è strettamente funzionale all'attività svolta, indipendentemente dall'attività stessa.

Origini e significato del termine

Il termine Metodo 5S trae spunto dalle iniziali della pronuncia occidentalizzata delle cinque parole giapponesi che sintetizzano i cinque passi che danno il ritmo alla metodologia:

- Seiri - separare: separa ciò che ti serve da ciò che non è funzionale all'attività e quindi crea disturbo e disordine, quindi spreco di tempo o di risorse (Muda); un termine alternativo con la S è scarta.

- Seiton - riordinare: metti a posto tutto quello che è utile, il vecchio motto 'ogni cosa al suo posto e un posto per ogni cosa'; un termine alternativo con la S è sistema.

- Seiso - pulire: tieni tale ordine costante e pulisci, un ambiente pulito ed ordinato è un ambiente che 'non nasconde' le inefficienze (una logica molto in linea con il Total Quality Management TQM); un termine alternativo con la S è spazza.

- Seiketsu - sistematizzare o standardizzare: definisci delle metodologie ripetitive e canonizzate da utilizzare per continuare queste attività di razionalizzazione delle risorse e degli spazi lavorativi;

- Shitsuke - diffondere o sostenere: fai che questo modo di pensare ed agire sia pervasivo per tutte le attività aziendali.

Il quinto passo (shitsuke) può anche essere inteso come allargamento delle 5S da esperimenti pilota ad altre attività che possono goderne.

Questa metodologia investe quindi un atteggiamento aziendale di miglioramento continuo, in modo che ogni giorno sia un giorno per il miglioramento e per scoprire altri muda ed eliminarli: infatti se i primi tre passi possono essere svolti con poco sforzo, il cuore del miglioramento e del sistema è negli ultimi due che rendono l'attività costante e strutturale.

Ma come è possibile applicare la metodologia 5s al nostro modo di organizzare e utilizzare le nostre dotazioni utensili?

La dotazione più ovvia sembrerebbe quella di acquistare delle dotazioni già organizzate, in impronte che possono essere inserite nei propri carrelli o contenitori da usare in mobilità come trolley o valigie.

Sebbene questo possa soddisfare qualche 'S' della metodologia (come Seiton - riordinare o Seiso - pulire) sicuramente non soddisfa la necessità di individuare 'muda' né certamente la prima 'S', essenza primaria delle metodologie 'lean' (Seiri - separare) che invita a separare ciò che ti serve da ciò che non è funzionale all'attività e quindi crea disturbo e disordine, quindi spreco di tempo o di risorse.

Infatti, le dotazioni standard 'a catalogo' comprendono sempre gamme di utensili progettate sulla media degli utilizzatori e ovviamente sono sempre 'mono-produttore'. La maggior parte dei principali produttori nel contempo tendono a fornire set con numeri di utensili sempre maggiori, che a prescindere dall'effettiva qualità degli stessi però vanno nell'ottica diametralmente opposta alle ottiche 'lean' che prescrivono di concentrarsi sull'essenziale e su quello che effettivamente serve.

È difficile trovare in commercio il set perfetto e, forse, ancora più difficile è trovare da un solo produttore gli utensili preferiti o quelli che al meglio rispondono alle proprie esigenze tecniche: Stahlwille, azienda tedesca da oltre 150 anni produttore di utensili manuali di alta qualità al 100% Made in Germany, è da sempre vicina alle esigenze dei propri clienti ed è stata tra i primi a studiare, insieme ad un'azienda leader mondiale nel settore aerospaziale, un sistema di organizzazione utensili chiamato Tool Control System, o TCS che risponde appieno alle esigenze 'lean' sempre più presenti presso la propria qualificata clientela.

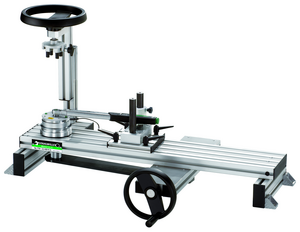

Il TCS è costruito in polietilene espanso ad alta densità: il materiale viene lavorato a macchina utensile ricavando le sagome esatte degli utensili da inserire nella dotazione. Il materiale inoltre è bicolore, con un giallo in contrasto che evidenzia la mancanza dell'utensile dalla dotazione segnalandone a 'colpo d'occhio' la necessità di riporlo al suo posto dopo l'uso. Pur essendo bicolore, viene realizzato con un unico materiale, non incollato e quindi lavabile, resistente agli agenti chimici e agli olii aggressivi.

Una delle caratteristiche distintive della soluzione realizzata da Stahlwille - che la rende adatta all'applicazione della metodologia 5S - è la possibilità di personalizzare al 100% il proprio TCS grazie ad un moderno applicativo online che i tecnici Stahlwille usano per realizzare insieme al cliente la dotazione 'perfetta'.

Applicando la metodologia 5S, una volta individuati gli utensili effettivamente necessari se ne decide collocazione all'interno delle impronte TCS e dislocazione delle stesse all'interno dei contenitori prescelti (ad esempio carrelli porta utensili).

L'applicativo Stahlwille può realizzare in modo immediato ed efficace un layout per qualsiasi contenitore, sia esso una valigia, un armadio, un cassetto o un carrello. La libreria di modelli 3D di tutti gli utensili manuali Stahlwille li rende quindi direttamente accessibili e posizionabili mediante un semplice 'drag&drop'.

E' altrettanto facile inserire anche utensili non Stahlwille: appoggiando, infatti, l'utensile su una tavoletta di riscontro e mediante una semplice foto con uno smartphone l'utensile prescelto apparirà immediatamente nella libreria online e sarà possibile visualizzarlo nel layout. Successivamente all'approvazione del layout, che non ha costi, sarà necessario effettuare una scansione 3D dell'utensile.

E' inoltre possibile marchiare a laser ogni utensile e/o la sua posizione sul TCS, ad esempio per poter abbinare un operatore alla propria dotazione e ai propri utensili.

Il risultato sarà la vostra dotazione perfetta, con i vostri utensili preferiti, senza costi aggiuntivi e con il risparmio conseguente all'acquistare solo gli utensili di cui si necessità e nulla di più.