Il progetto Aeris di filtrazione e aspirazione in collaborazione con Persico Sp

Aeris, azienda bergamasca del Gruppo Aeris, da trent’anni è attiva nel settore dei sistemi di filtrazione e abbattimento degli inquinanti generati dai processi produttivi (come polveri, scarti di produzione, fumi e aerosol) e del condizionamento dei grandi spazi industriali. Aeris investe costantemente nella ricerca di nuove tecnologie e dispone di un team qualificato e specializzato che ha l’obiettivo di garantire al cliente un servizio completo, totalmente su misura e una consulenza sempre precisa e puntuale, oltre che orientata al futuro.

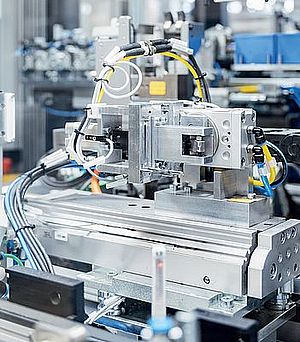

Persico Spa è leader mondiale nel settore degli stampi, che realizza per i settori aerospaziale, industriale, design e nautico ma soprattutto per il settore automotive, conosciuta in tutto il mondo per la capacità di offrire al cliente un prodotto completo. Nella sede di Nembro, in provincia di Bergamo, l’azienda produce impianti automatizzati per l'assemblaggio di interni auto e sistemi di produzione completi, con cui vengono stampati plance, pannelli di portiere, in alluminio micro-forato, padiglioni posteriori: lavorazioni che comportano la continua diffusione di residui di produzione sui piani di lavoro, costringendo gli operatori alla sosta per poter effettuare la pulizia, e generano ambienti lavorativi polverosi.

Per ovviare a questa problematica, Persico coinvolge lo storico partner Aeris, questa volta interpellato per progettazione, prototipazione e assemblaggio di un impianto di aspirazione, captazione, filtrazione trucioli e abbattimento delle micro-polveri volatili e residui di produzione dei banchi da lavoro di una nuova linea di produzione stampi destinata al mercato automotive americano, dove Persico è sbarcata nel 2013 con Persico Usa.

“La nostra caratteristica, fin dalle origini, è sempre stata di seguire imprese e industrie, in particolare manufatturiere, in un processo continuo e condiviso che parte anche dalla progettazione congiunta con il cliente delle linee di produzione, che chiedono sistemi efficienti di filtrazione e aspirazione, abbattimento inquinanti e condizionamento specifico. L’approccio è coadiuvarli nelle scelte più appropriate, partendo dalle esigenze dichiarate. – dichiara Luca Caffi, Project Manager di Aeris. “Uno dei nostri punti di forza è proprio la realizzazione di sistemi customizzati, caratteristica che ci permette di lavorare a stretto contatto anche con Contractor Engineering, Procurement & Construction (EPC) come è Persico Spa, società con cui collaboriamo in modo sinergico da molti anni e con cui abbiamo sviluppato nel 2020 un nuovo impianto di filtrazione e aspirazione per una linea di produzione destinata al mercato statunitense.” Ha continuato Caffi. “Ottimizzare la produzione implica conoscere molto bene peculiarità e criticità che caratterizzano i processi di ciascuna realtà industriale. In generale, la customizzazione di un impianto di aspirazione e filtrazione parte dall’individuazione delle caratteristiche del processo produttivo e dall’analisi di tutte le lavorazioni previste – continua Caffi – Un processo che per l’impianto che Persico stava realizzando ha previsto l’individuazione della portata d’aria necessaria per punti e aree di aspirazione, la definizione di tecniche di lavorazione e relativi sistemi di filtrazione e la valutazione delle emissioni: tutti elementi che hanno consentito il corretto dimensionamento e una risposta specifica alla necessità richiesta.”

Con un ufficio tecnico composto da project manager, modellatori 3D e programmatori, Aeris è partner strategico in grado di dare al cliente il supporto necessario relativo a tutte le fasi di realizzazione, dalla progettazione alla documentazione, dall’assemblaggio e supervisione alla verifica di corretta esecuzione e rispondenza a quanto richiesto. Tutte fasi che consentono di raggiungere ottimi standard qualitativi e che permettono alle aziende clienti di disporre di sistemi di filtrazione, aspirazione e condizionamento perfettamente adatti ed efficienti anche nella prima messa in funzione della linea produttiva.

L’impianto Aeris

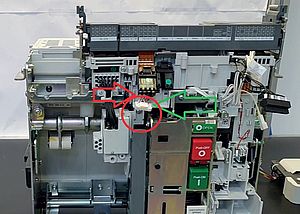

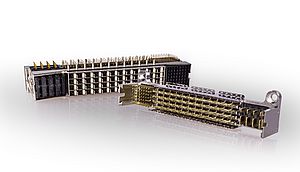

In particolare, il progetto per la linea di produzione commissionata da Persico ha previsto tre sistemi di filtrazione. Ogni sistema fa capo a tre celle di lavorazione, già predisposte di sistema di evacuazione trucioli: quattro gli ingressi rettangolari dal tetto di copertura, due fori (500 x 650 mm) sempre a tetto e una serie di griglie di aspirazione dell’aria a porta e parete per l’installazione di un impianto di captazione e abbattimento micro-polveri volatili.

Il blocco di tre celle è servito da unità filtrante a maniche in versione Atex, che consente di trattare le impurità presenti in sospensione negli spazi produttivi, garantendo l’immissione in ambiente di aria pulita e idoneità all’utilizzo con polveri di cellulosa potenzialmente esplosive. Ogni filtro offre una portata d’aria di 12.000 m3/h e fa capo a un circuito di aspirazione dedicato.

Lato aspirazione cielo cabina, il progetto ha previsto l’installazione di due griglie a tetto, continuamente aspirate a captazione delle micro-polveri volatili. Qui, la portata d’aria è determinata da una valvola di intercettazione (D.300 con otturatore forato D.150) che permette il deflusso, anche in chiusura, di una portata d’aria fissa di circa 2.000 m3/h. Per la fase produttiva di cambio pezzo su linea e apertura di portellone, è prevista l’apertura della relativa valvola di aspirazione a tetto grazie a un impulso che dialoga con l’impianto. Il circuito preferenziale a valvola aperta innalza l’aspirazione, mantenendo in depressione la cabina.

Per l’aspirazione piano cabina, l’impianto si compone di tubazioni flessibili che dal tetto arrivano al piano calpestio. Il boccaglio di aspirazione in appoggio è un terminale utilizzabile anche durante le operazioni di pulizia manuale della camera. Un collettore di aspirazione indipendente collega, inoltre, il filtro alle tre cabine disposte nel reparto. Con il normale funzionamento, ogni cabina è interessata dal processo di aspirazione continua dell’aria pari a circa 4.000 m3/h, che mantiene un ricambio aria di circa 90 volte all’ora. Prima dell’apertura della porta cabina, un impulso al quadro elettrico dell’impianto di aspirazione determina l’apertura totale della valvola aspirazione cielo della cabina: l’intera capacità di aspirazione viene convogliata alla cabina in fase di apertura porta, interessata in quel momento da una portata ‘d’aria di circa 7.000 m3/h, equivalenti a circa 150 ricambi ora.

Le altre cabine della linea, nel frattempo, rimangono in depressione per l’aspirazione continua di 2-3.000 m3/h, equivalenti a oltre 40 ricambi/ora e sufficienti alla depressione della cabina stessa.

L’intero impianto è stato preassemblato nella sede italiana di Persico a Nembro, in provincia di Bergamo, che si è occupata poi di trasporto e assemblaggio su suolo americano. L’impianto è stato realizzato secondo la direttiva ATEX (ATmosphere EXplosive) che stabilisce i requisiti per garantire la sicurezza di prodotti e impianti impiegati in atmosfere a rischio di esplosione.