Dopo un periodo di costruzione durato nove anni, è stato aperto il terzo nuovo set di chiuse nel Canale di Panama. Ora possono transitare nella scorciatoia tra l’Atlantico e il Pacifico navi dalle dimensioni massime di 366 metri in lunghezza (984 piedi) e quasi 50 metri in larghezza.

Fino ad oggi il passaggio era concesso solo a navi con lunghezza massima di 290 metri e 32 metri di larghezza. I cuscinetti Schaeffler muovono le paratoie delle chiuse e le valvole di sicurezza.

Cuscinetti per un sistema di chiuse sicuro

I componenti di Schaeffler giocano un ruolo chiave nell’azionamento delle paratoie delle chiuse. Il sistema di chiuse è indispensabile sia dal lato dell’Oceano Atlantico che da quello Pacifico, affinché le navi possano superare un dislivello di 26 metri e attraversare così l’interno del Paese.

Questo processo è reso possibile grazie ai tre blocchi di chiuse consecutivi che vengono inondati con acqua proveniente dai bacini di raccolta adiacenti. Le paratoie delle chiuse in cemento armato hanno dimensioni enormi: hanno una larghezza di 50 metri, altezza di 30 metri e spessore di 10 metri. Per ragioni di sicurezza sono state costruite due paratoie per ogni camera, che si aprono lateralmente. Il meccanismo che apre e chiude le paratoie è stato sviluppato dalla società di ingegneria italiana Cimolai Technology.

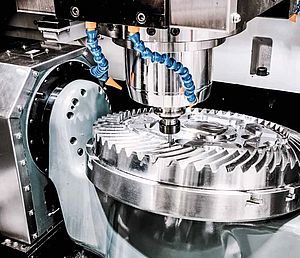

Il movimento delle paratoie è generato da due unità di azionamento principali per ogni paratoia che mettono in moto un verricello. I tamburi del verricello in acciaio sono dotati di cuscinetti radiali orientabili a rulli Schaeffler. Poiché per azionare le paratoie sono necessarie coppie elevate fino a 330.000 Nm, su ogni paratoia è stato installato un riduttore che aumenta la coppia dei motori elettrici di 280 volte. I riduttori sviluppati da PIV Drives, una società del Gruppo Brevini, sono costituiti esclusivamente da cuscinetti a rulli conici, sferici e cilindrici Schaeffler. La maggior parte dei cuscinetti è stata realizzata con rivestimento Triondur C ideato da Schaeffler per prevenire l’usura e garantire il funzionamento per un periodo di circa 35 anni. Sia nella parte superiore che inferiore dei bacini di raccolta, i due cosiddetti“carrelli” guidano il movimento di paratoie da ben 3.100 tonnellate. Qui vengono utilizzate delle ruote che devono essere in grado di sopportare non solo il peso proprio delle paratoie, ma anche la pressione di 430 milioni di litri d’acqua per ogni bacino. Le ruote sono dotate di cuscinetti radiali orientabili a rulli forniti da Schaeffler.

Cuscinetti per il riciclo d’acqua a risparmio delle risorse

Una caratteristica distintiva del nuovo Canale di Panama sono i 3 bacini di raccolta, che si trovano accanto ad ogni camera. Essi garantiscono un riciclo d’acqua senza spreco di risorse: per permettere il passaggio dell’acqua da una camera all’altra, vengono aperte molte valvole in un canale sotterraneo, che collega i bacini di raccolta con le camere. A causa delle grandi dimensioni, che arrivano fino a 7 metri, le valvole fornite da Hyundai Samho sono state utilizzate anche come paratoie. Le ruote in acciaio di queste paratoie sono costituite da cuscinetti Schaeffler. I cuscinetti utilizzati sono dotati di rivestimento in cromo e pertanto sono particolarmente resistenti alla corrosione. In aggiunta vengono utilizzate diverse varianti del rivestimento Durotect sviluppato da Schaeffler.

Nuove sfide

L’ingegner Francesco Capittini di Schaeffler descrive le sfide particolarmente impegnative legate allo sviluppo del progetto per il Canale di Panama come segue: “Il movimento lento crea un carico quasi statico nei cuscinetti con forze molto elevate”. Inoltre, data l’importanza per il commercio a livello mondiale, il sistema del Canala di Panama deve essere funzione 24 ore su 24. Solo ogni 5 anni sono previsti intervalli di manutenzione.

Schaeffler è stata in grado di sviluppare soluzioni basate su prodotti standard nonostante le grandi sfide che l’espansione del Canale di Panama ha posto alla tecnica. Il network internazionale di ingegneri e specialisti delle applicazioni ha inoltre implementato soluzioni di progetto specifiche. Il Dr. Stefan Spindler, membro del Consiglio di Amministrazione e Responsabile della Divisione Industrial presso Schaeffler, spiega: “Il nostro team delle vendite è costituito in tutto il mondo da ingegneri.

Gli ingegneri cooperano con esperti Schaeffler di diverse discipline, come ad esempio ingeneri del rivestimento ed esperti di calcolo per poter offrire ai nostri Clienti cuscinetti adatti alle applicazioni più esigenti.” Lo conferma anche Matteo Maretto, membro del team di sviluppo presso Cimolai Technology, la società d’ingegneria italiana che ha sviluppato il meccanismo di movimento per le paratoie delle chiuse: “I cuscinetti sono un elemento critico per il funzionamento complessivo delle chiuse. Esse devono poter funzionare in ogni circostanza; altrimenti si ferma tutto l’impianto. Schaeffler ci ha fornito un valido supporto durante lo sviluppo del progetto.”