L’azienda

Alstef Automation, multinazionale francesce con sede a Orléans e filiali a Mosca, Istanbul, Zagabria e Montreal, si occupa di offrire ai propri clienti soluzioni su diversi ambiti industriali. Specializzata nel settore dei magazzini automatici, l’azienda si occupa anche di Packaging, AGV e, in particolare, dello sviluppo di Software per la gestione di sistemi di smistamento bagagli per gli aeroporti di tutto il mondo.

Il progetto: contesto generale

Benoit Lepointe, Direttore della Divisione Manutenzione & Lavori per i Sistemi Aeroportuali di Alstef, si occupa dello sviluppo del mercato francese ed estero e segue i programmi di Ricerca & Sviluppo coordinando un team di circa trenta persone. Durante la 17esima edizione dell’evento MaintenanceStories, tenutasi lo scorso 6 giugno a Padova, Lepointe haillustrato alla platea il progetto pilota IoT per gli impianti di smistamento bagagli che l’azienda sta sviluppando avvalendosi del supporto di CARL Software. «Dobbiamo partire dal considerare tre problematiche», spiega Lepointe. «Anzitutto quelle tecniche, legate alle caratteristiche dell’impianto. Quella dello smistamento bagagli è una struttura molto complessa poiché dotata di reti elettriche, PLC SCADA e diversi livelli di gestione IT.

A questo si somma l’altro aspetto tecnico, ovvero la forte disomogeneità delle dimensioni dell’oggetto bagaglio, che ne rende difficile la gestione e il comportamento. Seconda problematica è quella che concerne gli aspetti di esercizio in opera, con il gestore che richiede una disponibilità del sistema superiore al 99%, pena pesanti sanzioni economiche. L’ultimo punto riguarda gli aspetti di manutenzione. Abbiamo bisogno infatti di monitoraggio e controllo continui sul sistema, il che ci porta a svolgere più azioni preventive del necessario, specie sugli impianti cosiddetti vitali.

Questa attività è però ostacolata dalla complessa accessibilità di moltiimpianti, che rende difficile effettuare gli interventi».

La fase pre-progettuale

Prima di iniziare a progettare un sistema IoT, Alstef esegue delle analisi, prima fra tutte la CMMS, la quale evidenzia però un problema intrinseco dovuto al fattore umano: i dati estrapolati dall’analisi risultano molto eterogenei, e quindi scarsa accuratezza, pur nell’individuazione di alcuni trend. L’altra analisi è la RCM, già usata in compagnie come Boeing e Airbus. È molto efficace, ma ha lo svantaggio del ROI negativo, causato da pesante messa in opera ed elevati costi. «Ci siamo allora posti alcune domande: siamo in grado di seguire l’evoluzione di un impianto nel tempo e di adattare la sua manutenzione in base ai bisogni reali? E possiamo indentificare una deriva che porterà ad un guasto nel futuro prossimo? È per questo che abbiamo deciso di avviare un programma di manutenzione preventiva e adattativa», ha spiegato Lepointe.

Obiettivi e sfide

Per riuscire a raggiungere questi traguardi, la sfida principale è rappresentata dal fornire una soluzione pragmatica, che sia di facile utilizzo anche per chi non è esperto di informatica, ovvero la grande maggioranza dei manutentori.

Altra sfida importante è quella di poter gestire impianti critici e di difficile accesso. In questo senso il contesto aeroportuale presenta un doppio ostacolo: da una parte per questioni logistiche di struttura del building, dall’altra per problemi legati alla sicurezza informatica, da cui la necessità di azzerare i rischi di cyber-attacchi. «Da ultimo, va considerato che il mercato dell’IoT non è ancora maturo, per cui va scelta non solo la soluzione IoT migliore ma anche la più flessibile e adattabile alle esigenze future. È per questo che per noi è così importante avere il supporto di partner affidabili», spiega Lepointe.

La scelta: CARL Software

«Nel 2018 abbiamo identificato in CARL Software un potenziale partner che ci aiutasse a rispondere a queste esigenze. CARL Software aveva iniziato a fare ricerche nel campo dello sviluppo dell’intelligenza artificiale e stava cercando un caso reale e interessante per validare un prototipo integrato al CMMS, così è iniziata la collaborazione».

La messa in atto del progetto ha previsto la creazione di un prototipo di nastro trasportatore, dotato di 6 sensori radio comunicanti con un gateway a sua volta collegato con altri sensori e quindi al server via internet. La prima fase ha riguardato la raccolta delle variabili fisiche sulcampo: l’intensità della potenza del motore, la temperatura dell’aria e dell’olio del motore, la velocità del trasportatore e il centraggio del nastro.

Vista l’assenza di uno storico, è stato inoltre creato un piano di esperienza per costruireil modello iniziale attraverso un processo di training che prevedesse vari test tra cui: funzionamento del tappeto senza carico, simulazione dell’ostruzione della ventilazione (e conseguente surriscaldamento), esecuzione di stop e restart del motore, decentramento del nastro ecc.

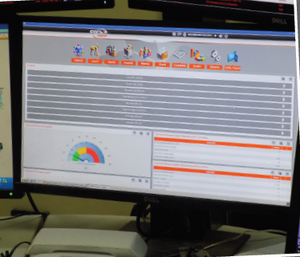

«Attraverso la creazione di un Digital Twin, creato da CARL Software per ogni equipment, abbiamo ora a disposizione un sistema “Hypervision” che attraverso una dashboard ci fornisce la panoramica delle informazioni ricavate dal campo, avviando un’autodiagnostica dell’impianto. Abbiamo quindi integrato la soluzione direttamente in CARL Source».

La piattaforma è in grado di realizzare un’autodiagnostica dello stato dell’impianto tramite auto apprendimento combinando i metadati del processo di training /esperienza, i dati raccolti dai sensori e quelli presenti nel CMMS. Grazie al Machine Learning il Software produce automaticamente un intervento di manutenzione con sintomo, cause e rimedio già precompilati e proposti dal sistema. Operando su CARL Touch (la versione mobile del CMMS) il manutentore svolge l’intervento e, una volta ultimato, conferma o meno la correttezza di ciò che gli è stato proposto dall’intelligenza artificiale, aiutando così il sistema ad “apprendere” dall’esperienza e sviluppare modelli sempre più vicini alla realtà.

Conclusioni

«Dopo più di un anno di progetto mi sento di potervi dare qualche consiglio sui progetti IoT», conclude Lepointe. «Anzitutto si tratta di una tecnologia ancora molto giovane, per cui bisogna fare estrema attenzione nellescelte che si fanno oggi in quest’ambito ma che in un futuro prossimo potrebbero essere obsolete. In secondo luogo non dimenticatevi mai che il vostro utilizzatore è il tecnico di manutenzione, quindi concentratevi sulle sue esigenze. L’ultimo suggerimento è di non dimenticarvi che il sistema è come una catena: se i suoi componenti non sono adatti, la catena si spezza. Così se non si usa un sensore industriale ad alta precisione tutti i dati raccolti risulteranno inutili in una piattaforma AI perché l’analisinon sarebbe sufficientemente precisa. E, infine, non dimenticatevi mai di affidarvi a un partner esperto che vi supporti nei vostri progetti IoT!».

Alessandro Ariu

a.ariu@tim-europe.com