Si è detto che un evento inatteso che porta a conseguenze di danneggiamento per l’uomo non provengono da un'unica causa bensì da una combinazione particolare di “cause” o “Fattori”. Proprio per il fatto che ci possono essere svariati scenari risulta difficile per chi debba approcciare la sicurezza individuare gli insidiosi contesti ove promuovere campagne di azioni preventive o formazione ai lavoratori.

WHAT IF ANALYSIS

Tralasciando quindi per un momento la trattazione di casi specifici, vorrei questo mese evidenziare un metodo che risulta efficace all’interno delle organizzazioni e che viene utilizzato per orientare il gruppo di lavoro verso una direzione di intervento. Istintivamente verrebbe da pensare che siano destinati a organizzazioni fortemente strutturate, oppure a veterani esperti del settore della prevenzione, invece, prendiamo pure atto che determinati metodi sono semplici da utilizzare e perfettamente adattabili anche a organizzazioni numericamente ridotte.

Il Sistema di cui diamo un rapido accenno si chiama “WHAT IF ANALYSIS” ed è particolarmente conosciuto dalle aziende che ricadono nel Decreto Legislativo n° 105 del 2015, derivato dalla “Direttiva Seveso”: parlo di aziende a rischio di “Incidente Rilevante” il cui livello considerevole di probabilità e magnitudo impone di adottare sistemi pratici ed efficaci al fine di tenersi a debita distanza dagli eventi inattesi. Tuttavia il metodo risulta pienamente efficace anche in contesti più semplici.

Stiamo dunque parlando di un metodo strutturato per prevedere quali situazioni relative a cambiamenti di stato possano andare male. Stante questo risultato abbiamo già confezionato una direzione di studio sulle misure di prevenzione da attuare, anche al fine di valutarne la fattibilità tecnica ed economica prima che vengano decisi cambiamento di lay out o di processo. Il metodo consiste essenzialmente nel controllare gli aspetti tecnici e/o operativi di un impianto o di un intero processo sotto l’aspetto della sicurezza: il controllo viene eseguito in forma di un incontro per la raccolta e condivisione dei diversi aspetti che intervengono nello svolgimento del processo.

In questa fase, definita anche come Brainstorming si svolgono una serie di interviste rivolte al personale presente all’interno dell’impianto o del reparto quali lo staff della sicurezza, ingegneri di manutenzione, ingegneri di produzione, preposti e lavoratori direttamente coinvolti.

Si possono utilizzare una serie di domande per verificare le conseguenze dei soli eventi pericolosi che possono avvenire, tipicamente del tipo “cosa succede se…?”.

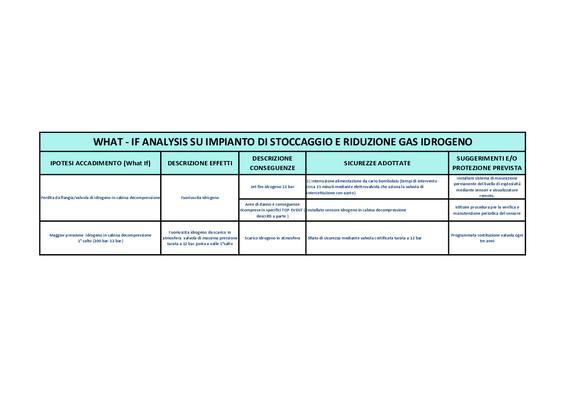

Per fare un esempio concreto in una situazione reale potremmo ipotizzare di avere un serbatoio di gas tecnico come l’idrogeno, che alimenta un determinato processo. Dal serbatoio di stoccaggio centralizzato è derivata una linea di adduzione allo stadio di decompressione, per ridurre alla pressione di esercizio il fluido. Stabilito che l’apparato di decompressione abbia tra i vari componenti anche una serie di flange per il raccordo e ulteriore derivazione delle tubazioni.

In questo caso il gruppo di lavoro potrebbe chiedere “cosa succede nel caso in cui si verifichi un allentamento ad una flangia” e l’analisi che ne segue porterebbe alla conclusione, vista l’elevata pressione di stoccaggio ed alla elevata volatilità del gas presente, alla individuazione di fuoriuscita di fluido. Ripartendo da questa situazione e ipotizzando eventuali fonti di innesco si potrebbe presentare dunque uno scenario conosciuto come jet fire. Una volta individuato lo scenario specifico si procede ad individuarne le misure di prevenzione/protezione al fine di scongiurare il rischio ipotizzato.

La forza di questo metodo è quindi la relativa rapidità di svolgimento dell’analisi, al prezzo di una minore sistematicità poiché non vengono analizzate tutte le possibili deviazioni dei parametri ma soltanto quelle che, secondo l’esperienza dei partecipanti, possono avere conseguenze pericolose. Da qui la necessità di una grande competenza richiesta ai membri del gruppo di analisi. È evidente che procedendo di pari passo per ogni componente dell’impianto, si stimola il gruppo a prendere consapevolezza di criticità prima ignorate. Anche se non direttamente utilizzabile per successive analisi più approfondite rimane un valido metodo per avere una stima rapida del “peggior caso”.

Conclusioni

L’utilizzo è particolarmente indicato nei processi operativi degli impianti ma anche a strutture di supporto quali impiantistica ausiliaria, impianti pilota e funzioni di supporto ed inoltre risulta particolarmente utile nelle valutazioni di impatto per nuovi impianti.

I dati di partenza necessari sono facilmente reperibili, quali documentazione tecnica dell’impianto. procedure/istruzioni operative e la disponibilità del personale per l’intervista.

A cura di Fabio Calzavara, Responsabile Sezione Sicurezza, A.I.MAN.