Nonostante l’introduzione di soluzioni di sicurezza intelligenti, collegate in rete e in grado di trasmettere e ricevere i dati, è ancora necessario disporre di “barriere” di sicurezza on/off fisiche e altamente visibili al fine di evitare gravi danni ai dipendenti e agli asset.

Il modo più semplice e largamente diffuso è l’approccio Lock Out/Tag Out (LOTO), dove i dispositivi elettrici, idraulici, pneumatici, termici e meccanici sono fisicamente disabilitati o bloccati in una condizione di “off” o non attiva grazie a una qualche forma di meccanismo di bloccaggio, con etichette altamente visibili applicati come indicazione per gli operatori. Ma applicare semplicemente un lucchetto e un’etichetta è solo una soluzione parziale, poiché la natura piuttosto generica di alcuni standard e i potenziali effetti del tempo di inattività prolungato, causato da quello che alcuni descrivono come un approccio troppo cauto, hanno portato le aziende a ricercare soluzioni alternative che, sebbene sicure, vanno leggermente oltre l’etica alla base di molte norme di sicurezza. Nel Regno Unito, ad esempio, la norma BS 7671:2008 afferma che: “Ogni datore di lavoro deve garantire che, ove opportuno, le apparecchiature di lavoro siano dotate di opportuni mezzi per isolarle dalle proprie fonti di energia. Ogni datore di lavoro deve adottare le misure adeguate per garantire che la riconnessione di una qualunque fonte di energia alle apparecchiature di lavoro non espongano la persona che utilizza le apparecchiature a qualsiasi rischio per la salute o la sicurezza”. Esistono molte altre normative nazionali nella UE, ma nella UE, a livello di ombrello, il suggerimento contenuto nel Paragrafo 2.14 degli Orientamenti dell’Unione Europea 89/655 suggerisce che: “Ogni apparecchiatura deve essere dotata di dispositivi chiaramente visibili con i quali può essere separata da ogni fonte di energia”. Questo suggerimento è completato dalla norma EN 1037, che copre la sicurezza delle apparecchiature, l’isolamento dell’energia e la dissipazione di potenza, mentre la direttiva europea CEE 89/655 delinea le norme minime per la sicurezza e la protezione dei lavoratori durante la manutenzione di apparecchiature industriali. Come molte norme e linee guida generali, queste sono aperte a un certo livello di interpretazione e casi particolari possono essere definiti per soluzioni alternative, che devono essere accompagnate da una valutazione del rischio accurata. L’applicazione delle best practice di un approccio LOTO richiede un’attenta riflessione su tutti gli aspetti di una macchina o delle operazioni di un impianto nonché, naturalmente, sui potenziali effetti negativi delle azioni scorrette.

La maggior parte dei principali fornitori di sicurezza concorda su ciò che realmente comporta l’applicazione delle best practice e raccomanda un approccio graduale per la definizione delle procedure LOTO. Il primo passo è la definizione di criteri che includono le esigenze e le motivazioni alla base delle applicazioni LOTO. La seconda fase consiste nell’identificare le risorse e i componenti (specialmente quelli usati per controllare l’energia che richiede isolamento) a cui applicare i criteri. Ciò include interruttori, isolatori, valvole e fonti di calore. La terza fase è la fornitura di strumenti e apparecchiature appropriati per ottenere il Lock-Out. La quarta e ultima fase prevede la creazione di una procedura per macchina o per prodotto con le istruzioni e la formazione relative su come questa procedura va seguita e, altrettanto importante, verificata. In questa fase è anche consigliato che coloro che sono direttamente e indirettamente interessati dall’applicazione del Lock-Out siano informati sulla procedura e le sue implicazioni per il loro ruolo quotidiano.

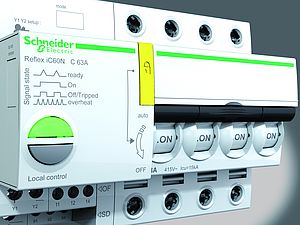

In termini di hardware, i fornitori offrono agli utenti un’ampia scelta di elementi di base, quali lucchetti, etichette e blocchi (sistemi di bloccaggio multi-lucchetto). Applicazioni più specializzate richiedono componenti personalizzati progettati per adattarsi a dispositivi specifici. Molti dei principali fornitori elettrici e di automazione, tra cui ABB e Siemens, completano la loro gamma di prodotti con hardware di sicurezza dedicati. SMC offre prodotti altrettanto efficaci per il LOTO pneumatico in forma di valvole di isolamento bloccabili, mentre RS offre uno starter kit di bloccaggio e un kit con valvola di blocco nella sua gamma RS Pro. Sono disponibili molti altri dispositivi, personalizzati o generici, e probabilmente la vostra applicazione è coperta da qualcuno di questi. Questa disponibilità di un hardware adatto è anche supportata in molti casi da servizi di consulenza, i fornitori offrono infatti audit LOTO e aiutano a formulare solide politiche LOTO. Ed è questo il supporto che garantisce il massimo della tranquillità e migliora la conformità legale (con le usuali riserve), con il sostegno di efficaci pratiche di due diligence nei casi peggiori.

Abbiamo detto che la sicurezza sta diventando intelligente e si potrebbe pensare che la disponibilità di lucchetti ed etichette non sia esattamente un terreno fertile per un approccio Industry 4.0. La realtà è ben diversa. Molte procedure LOTO possono essere gestite, definite e consegnate utilizzando tablet e dispositivi portatili, con il beneficio aggiunto di erogare procedure completamente aggiornate, servite da una fonte centrale, rispetto a una cartella di politiche obsolete in formato cartaceo. I dati storici possono anche essere raccolti da questi dispositivi collegati, dove le applicazioni LOTO possono essere monitorate, fornite di timestamp, registrate e quindi utilizzate per definire o identificare turni o pause stagionali.

LOTO è un approccio incredibilmente semplice ed efficace a quello che oggi è un argomento complicato, talvolta troppo generalizzato e con abbondanza di normative. Come parte di un regime generale di sicurezza olistico, l’obiettivo finale dovrebbe essere quello di evitare lesioni personali, danni ed errori, fornendo agli operatori e ai tecnici della manutenzione un ambiente di lavoro sicuro. Ci saranno sempre situazioni dove sarà eccessivo isolare un’intera macchina o linea, ma con l’evoluzione degli standard e delle tecnologie vi si sta già pensando in qualche misura. Nel breve termine, e per il prossimo futuro, un lucchetto e un’etichetta grandi e colorati sono la migliore soluzione possibile, soprattutto alla luce degli errori dell’operatore che rappresentano un’elevata percentuale degli incidenti industriali.

Heiko Luckhaupt Industry Sector Marketing Manager, RS Components