Il mondo industriale sta vivendo una fase di rapida trasformazione, nella quale i processi organizzativi che le aziende hanno affrontato negli anni convergono verso la massima business continuity, la riduzione dei tempi di non produzione, l’automazione e la sostenibilità. L’idea che ogni risorsa, ogni funzione, ogni fase del processo produttivo abbiano un proprio valore, e quindi debbano essere orientate al massimo risultato per aumentare il valore complessivo del prodotto, è il filo conduttore per giungere all’ottimizzazione dei sistemi. In questo nuovo panorama la manutenzione assume un ruolo fondamentale nel rendere la supply chain flessibile ed efficiente. Il fluido che è a tutti gli effetti un componente dell’impianto; tant’è che viene selezionato attentamente dal costruttore secondo lo specifico lavoro cui l’impianto stesso è chiamato, consente il perfetto funzionamento del circuito idraulico è fondamentale per mantenere l’operatività del sistema macchina. Si pensi ad esempio alle conseguenze su pompe e cilindri della contaminazione dell’olio. Corrosione, formazione di morchie, cavitazione e usura dei componenti, perdita di capacità lubrificante e precoce invecchiamento dell’olio sono tutti fenomeni eludibili con una corretta manutenzione.

Approccio predittivo

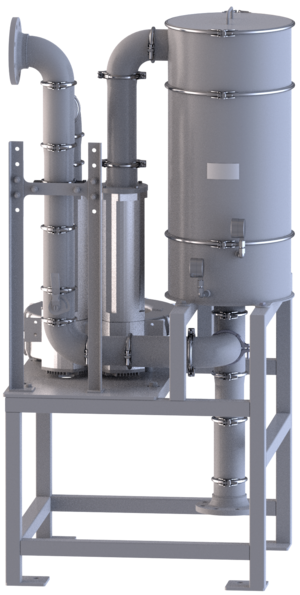

L’approccio di Hydac al Condition Monitoring muove dall’evidenza scientifica per la quale il 70-80 % dei guasti è legato alla contaminazione del fluido, per questa ragione da anni l’azienda propone la manutenzione predittiva come punto cardine nella gestione dei sistemi produttivi. La manutenzione on-condition di Hydac si realizza on-line e/o off-line, con strumenti dedicati che consentono di identificare tempestivamente la necessità di interventi di manutenzione, sulla base dell’effettivo stato del fluido e non su una programmazione a priori. Ciò si traduce in abbattimento dei costi di fermo impianto da un lato, e dei costi di interventi di manutenzione superflui dall’altro. La manutenzione predittiva è anche sulla via di un ulteriore cambiamento chiamato dall’Industria 4.0, la cosiddetta IPdM, o Manutenzione Predittiva Intelligente, allorché al verificarsi di determinate condizioni impiantistiche non seguirà semplicemente un allarme, ma sarà l’impianto stesso a “reagire” per affrontare il problema contingente secondo una intelligenza delocalizzata – rimodulandosi per assicurare la business continuity in attesa della manutenzione o mettendo in sicurezza l'impianto fino a che il servizio di manutenzione non sia intervenuto per risolvere il problema scongiurando possibili guai peggiori. Per affrontare sfide di questo tipo sono indispensabili una spinta customizzazione e una collaborazione strettissima con l’utilizzatore. Hydac sta muovendosi con decisione in questa direzione, progettando assieme ai clienti unità di controllo e ricondizionamento del fluido ad alta efficienza, fisse e mobili, plasmate sulle effettive necessità impiantistiche e centrate sui vantaggi che si vogliono ottenere. Per questo le macchine sono spesso attrezzate con sensori in grado di acquisire i dati dell’impianto e di renderli disponibili per la valutazione delle possibili difettologie, ma anche per intervenire autonomamente al verificarsi di condizioni predeterminate. Nell’impianto è dunque fondamentale monitorare determinati parametri per mantenere inalterate le caratteristiche dell’olio: livello di contaminazione, invecchiamento, tipologia di contaminazione (liquida, solida, gas).

I tipi di contaminazione

La contaminazione dei fluidi idraulici può essere suddivisa in liquida, gassosa e solida. Nel gruppo della contaminazione gassosa rientra l’aria, in quello della contaminazione liquida acqua e oli incompatibili tra loro mentre, la contaminazione solida viene ulteriormente ripartita in tre gruppi di particelle: estremamente dure, dure e morbide. Insieme alla contaminazione liquida e gassosa, le particelle estremamente dure hanno la caratteristica di essere le più dannose per gli impianti idraulici. Si tratta di scorie ossidate, ruggine o residui di saldatura. La contaminazione da particelle, per effetto abrasivo ed erosivo, provoca danni ai componenti soggetti ad usura. Questo porta in seguito alla formazione di ulteriore contaminazione e l’usura continua ad aumentare creando l’effetto dell’erosione a catena. È, inoltre, frequente che durante le fasi di montaggio, installazione e commissioning particelle di contaminazione altamente pericolose entrino nell’impianto. Sistemi di filtrazione on-line adeguatamente dimensionati vengono installati per eliminare la contaminazione ma, spesso, non sono sufficienti e per questo motivo è consigliabile effettuare delle operazioni di flussaggio iniziale del sistema e di dialisi periodica del fluido. Queste due operazioni, eventualmente corredate da strumenti di misurazione, ripristinano il sistema riportando i livelli di contaminazione al di sotto delle soglie di allarme. La purezza dei fluidi viene classificata secondo la ISO4406 o NAS 1638 e la soglia di contaminazione di allarme di una macchina corrisponde alla sensibilità del componente più delicato. Appare così evidente che la contaminazione è insita negli impianti e per questa ragione diviene necessario monitorarla e abbatterla.

Strumenti di monitoraggio online

Attraverso l’impiego di sensori Hydac direttamente installati nell’impianto è possibile monitorare e misurare la contaminazione, individuarne la natura (solida, liquida, gassosa), le soglie raggiunte e perfino la qualità chimica del fluido al fine di diagnosticare l’invecchiamento. Il CS 1000 (Contamination Sensor) è un contatore di particelle per la registrazione permanente della contaminazione solida nei fluidi. Fornisce dati secondo classi ISO, SAE o NAS. Il MCS 1000 (Metallic Contamination Sensor) è un contatore di particelle solide metalliche che consente il monitoraggio continuo del fluido di lubrificazione e ne misura, inoltre, la temperatura. La grandezza delle particelle viene determinata in modo induttivo, per mezzo di una bobina. Misura particelle Fe (ferromagnetica) e nFe (non ferromagnetica) in campi dimensionali > 70 μm. L'AquaSensor, AS1000, rileva la presenza di acqua nell’olio restituendo un segnale 4-20 mA. Il multi-sensore HYDACLab HLB 1300 monitora lo stato degli oli. Informa l’utente in tempo reale dei cambiamenti chimico fisici dei fluidi che così può intraprendere azioni immediate nel caso di deterioramento delle condizioni operative. Sulla base dei valori misurati, tramite la variazione della costante dielettrica, il livello di saturazione e la temperatura si monitora l’invecchiamento o l’eventuale mescolamento con altri fluidi. Il dato rilevato è reso disponibile in forma di segnali analogici sequenziali o switching output che permettono, ad esempio, di attivare direttamente dispositivi di allarme.

Strumenti di monitoraggio offline

Gli strumenti off-line, che vanno dall’analisi di laboratorio ai dispositivi di rilevamento portatili, vengono impiegati per il controllo discreto dell’impianto. Oltre ai carrelli customizzati ad hoc, troviamo soluzioni standard come l’unità portatile FluidControl, FCU 1000, per la misurazione della contaminazione del particolato solido, la saturazione dell'acqua e la temperatura del fluido nei sistemi idraulici e combustibili diesel. La pompa integrata e i tubi flessibili consentono di effettuare misure in circuiti a bassa pressione, serbatoi idraulici, bottiglie di campionatura e circuiti in pressione. I dati vengono memorizzati nella memoria del contatore di particelle e possono essere inviati a PC o a diversi dispositivi mobili tramite connessioni USB o Bluetooth. Attraverso software appositamente creati da Hydac questi dati possono poi essere analizzati per giungere alla piena ottimizzazione dei sistemi.