La tenuta della saldatura di materiali termoplastici è fondamentale, soprattutto quando questa riguarda l’impermeabilizzazione di siti per il conferimento dei rifiuti o opere di ingegneria civile come dighe, bacini artificiali o gallerie. Per questa tipologia di costruzioni, un lavoro può dirsi definitivamente concluso solo quando si riesce ad ultimare anche un’accurata verifica qualitativa delle saldature in base a parametri ben definiti.

Soddisfare l’esigenza di validazione delle saldature richiede strumenti adeguati: come è logico aspettarsi, questi rientrano nell’offerta di Leister, multinazionale svizzera leader nel fornire soluzioni per la saldatura della plastica. L’esperienza di Leister in questo segmento è un’ottima premessa per l’accurata progettazione di sistemi adatti a valutare la qualità delle saldature. Abbiamo parlato di questi sistemi con Klaid Mastora, Tecnico Leister esperto nella manutenzione dei macchinari e nel controllo qualità.

Quali tipi di saldature vengono sottoposti a verifiche?

Per un lavoro qualitativo è fondamentale controllare frequentemente la bontà delle saldature effettuate. I controlli e la documentazione delle saldature diventano la norma quando si lavora in siti quali discariche dove la qualità deve essere massima. Errori in fase di impermeabilizzazione metterebbero infatti a rischio la falda acquifera con potenziali conseguenze negative in termini di salute pubblica. A seconda del tipo di opera la committenza può essere più o meno esigente e l’impermeabilizzatore deve essere preparato a verificare e a documentare la qualità del suo lavoro. Possono essere testate tutte le saldature, sia quelle eseguite con macchine automatiche, come le nostre Geostar, Twinny o Comet, sia le saldature eseguite utilizzando degli estrusori.

La prima fase del test è costituita dalla realizzazione di una saldatura di prova sui materiali che poi andranno saldati. Occorre predisporre dei provini e lo strumento perfetto per questa operazione è il Coupon Cutter, la punzonatrice meccanica firmata Leister che, grazie anche alla lunga leva ergonomica, consente di ottenere con facilità dei campioni di saldatura in linea con la normativa DVS (direttive lavorazioni materie plastiche, ndr). Una volta ottenuto il campione, questo potrà essere sottoposto al test di resistenza a trazione.

Come si misura la resistenza alla trazione?

È semplice, con Examo. Questo dispositivo è sostanzialmente costituito da un’unità di controllo e misura, da ganasce di serraggio della provetta e da un meccanismo di movimento delle ganasce stesse. Deve essere impostata una velocità di prova, ovvero la velocità con cui si allontanano le ganasce provocando sul campione da testare la sollecitazione dovuta a progressiva elongazione. Al termine del test, di tipo distruttivo, tramite display digitale è possibile visualizzare carico massimo (F picco) e carico di rottura (F strappo) misurati unitamente ai corrispondenti valori di allungamento. I valori della forza di strappo devono rimanere entro un limite minimo ben preciso stabilito a seconda dei materiali e della destinazione d’uso della saldatura. Anche l’aspetto che assume quel che resta del campione dopo lo strappo fornisce al tecnico esperto utili informazioni sulla qualità della saldatura. Maneggevole e leggero, Examo è un piccolo laboratorio portatile che nasce per essere utilizzato agevolmente anche in cantiere.

Quali altri metodi si possono usare per valutare la qualità di una saldatura?

Test molto comuni sono fatti direttamente in situ e si basano sulla misurazione della pressione dell’aria all’interno delle membrane saldate. L’esempio più tipico sfrutta la particolare conformazione delle cosiddette saldature a doppia pista, saldature ravvicinate che creano un canale di prova all’interno del quale può essere iniettata aria.

Con un manometro ad aria compressa ed un ago di verifica si testa la tenuta della saldatura. L’ago viene inserito nella saldatura dove viene insufflata aria fino al raggiungimento di una determinata pressione, misurata con il manometro. Successivamente si monitora l’andamento della pressione ad intervalli di tempo determinati; il test è superato se il calo di pressione rimane all’interno di un range considerato accettabile.

L’ago con manometro è disponibile in due diversi modelli a seconda della durezza del materiale da testare ed un semplice sistema di protezione evita ogni rischio all’operatore.

Come localizzare con precisione le eventuali perdite nelle saldature?

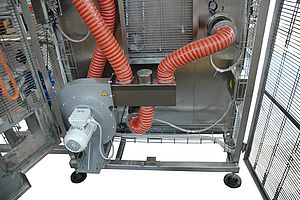

Per questa esigenza Leister mette a disposizione un sistema costituito da una pompa per vuoto e da campane che possono essere di diverse forme (quadrata = vacuum bell o rettangolare = vacuum box). La saldatura da verificare viene preventivamente spruzzata con una soluzione di acqua saponata. Grazie alla depressione creata dalla pompa all’interno della campana, si genera un passaggio di aria che evidenzia immediatamente eventuali perdite. Se il problema è eccessivamente esteso, l’area potrà agevolmente essere riparata – ad esempio, con una nuova saldatura a estrusione – senza che sia necessario rifare l’intera saldatura.

I testi condotti con questi metodi sono affidabili?

Assolutamente sì. Il controllo preventivo sul campione iniziale, svolto con Examo, e i test successivi con l’ago di verifica e il sistema Vacuum, permettono di fissare i parametri corretti per tutto il processo di saldatura. Inoltre le saldatrici più moderne di Leister come GEOSTAR o TWINNY dispongono di sistema LQS (Leister Quality System), ovvero un sistema provvisto di GPS che le rende in grado di registrare costantemente tutti i parametri di saldatura unitamente alla geolocalizzazione della macchina.

Il sistema LQS consente di verificare a posteriori se si sono verificate anomalie durante l’esecuzione di saldature ed in questo caso facilita anche l’individuazione della zona da ricontrollare. La combinazione vincente di macchinari e strumenti di controllo Leister garantisce quindi saldature a prova di test.