La lubrificazione è una parte fondamentale della manutenzione delle macchine per quasi tutti gli impianti di produzione. In media, gli acquisti di lubrificante ammontano solo al 3% del budget per la manutenzione, ma le attività legate alla lubrificazione possono contribuire a circa il 40% del costo totale della stessa

Per ottenere la massima affidabilità e i massimi vantaggi da un programma di lubrificazione, è necessario tener conto di diversi fattori. Questi fattori sono riassunti dalle cinque “G” della lubrificazione:

- Giusto lubrificante

- Giusta quantità

- Giusto momento

- Giusto punto

- Giusto metodo

Il punto di partenza di un efficace programma di lubrificazione è la mappatura dettagliata di tutti i relativi aspetti (comprese le condizioni di lavoro), i requisiti di lubrificazione e le criticità. Queste informazioni sono necessarie per selezionare il lubrificante più adatto e la quantità necessaria, nonché per calcolare la frequenza della lubrificazione. Queste sono le prime tre “G”.

La quarta “G” si riferisce alle migliori pratiche, come l'etichettatura e la codifica a colori (o altra metodologia) dei punti di lubrificazione e degli strumenti, al fine di evitare una contaminazione incrociata.

Costi della manutenzione che dipendono dalle attività di lubrificazione

Oltre ai costi del lubrificante, la metà dei componenti che si acquistano necessiterà di essere ri-lubrificata. Nel tempo, il lavoro di manutenzione è dovuto principalmente al risultato di guasti alla macchina tipicamente causati da una lubrificazione inadeguata. Inoltre, circa il 5% del costo di tali interventi può essere attribuito alle attività di lubrificazione.

La quinta “G” può essere definita una volta analizzate le condizioni applicative, la criticità degli asset e la strategia di manutenzione. Questo ti aiuterà a decidere se automatizzare ogni punto di lubrificazione. Per prendere questa decisione è necessario comprendere e considerare anche i pro e i contro della lubrificazione automatica.

Una volta definite le cinque “G”, è possibile determinare il modo migliore per lubrificare un componente con le tecnologie disponibili.

Analisi delle criticità

Un'analisi approfondita della criticità di ciascun asset mostrerà l'impatto di un guasto in termini di:

- Costi complessivi legati alla produzione

- Costi complessivi legati alla manutenzione

- Impatto ambientale

- Salute e sicurezza del personale

Gli asset più critici sono solitamente i primi obiettivi della lubrificazione automatica.

Strategia di manutenzione

Il livello di maturità di un programma di manutenzione (correttivo, preventivo, predittivo, ecc.) detterà l'abilità e il livello di conoscenza richiesti dal personale coinvolto nelle attività di lubrificazione.

Con l'aumentare della durata dei relativi programmi di manutenzione e lubrificazione, aumenta anche la complessità delle mansioni che i tecnici di lubrificazione devono essere in grado di completare. Queste includono attività come:

- Analisi del lubrificante.

- Regolazione continua dei percorsi di lubrificazione.

- Controllo delle contaminazioni e ricondizionamento dei fluidi.

- Percorsi di ispezione.

Pertanto, con l'adozione di programmi di manutenzione più maturi, è necessario considerare attentamente le aree in cui tecnici di manutenzione qualificati possono aggiungere valore alle operazioni. Ad esempio, sono meglio impiegati eseguendo una nuova lubrificazione manuale, che può essere facilmente automatizzata, oppure utilizzando le loro competenze e conoscenze per eseguire mansioni più analitiche, come le analisi dei lubrificanti e apportare miglioramenti al programma di lubrificazione?

Vantaggi della lubrificazione automatizzata

Sono molti i vantaggi se si scelgono di utilizzare sistemi di lubrificazione automatica. Questi includono la riduzione degli sprechi e dei rischi di guasti ai cuscinetti, la pulizia, meno lavoro e il miglioramento della salute e della sicurezza ambientale. I vantaggi di questo sistema possono essere rilevati in più settori. Ad esempio, un sistema di lubrificazione automatica sarebbe l'ideale per le industrie farmaceutiche che hanno a che fare con diversi tipi di attrezzature, ambienti complessi e centinaia di punti di lubrificazione. Grazie a sistemi di questo tipo, si assicurano che le loro macchine stiano lavorando alle massime prestazioni per produrre ogni volta un risultato di qualità.

Riduzione degli sprechi e del rischio di guasti ai cuscinetti

Le quantità di lubrificante utilizzato sono dettate dallo spazio fisico disponibile nel cuscinetto, mentre la frequenza della lubrificazione è dettata dalle condizioni di lavoro che determinano il tasso di degrado del lubrificante. Ciò include fattori quali velocità, carico, temperatura e tipo di cuscinetto.

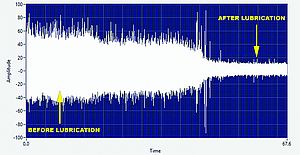

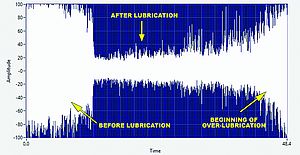

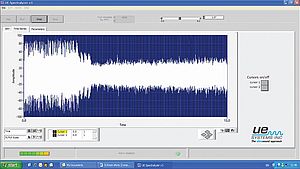

Un sistema di lubrificazione automatica a punto singolo può fornire la giusta quantità di grasso al momento giusto per ogni punto di lubrificazione. Questo riduce sia gli sprechi di grasso che il rischio di guasti ai cuscinetti. In particolare, se il sistema è dotato di sensori a ultrasuoni e un sistema di monitoraggio a distanza, lubrificando in base alle condizioni dei cuscinetti, si assicura sempre una lubrificazione perfetta al momento giusto. Un ottimo esempio sono OnTrak e Smartlube di UE Systems.

Si consideri, ad esempio, un cuscinetto che deve essere lubrificato con 2 grammi di grasso ogni settimana. Con una pistola di grasso standard, ciò significherebbe che il cuscinetto dovrebbe ricevere circa 1,3 "applicazioni". Tuttavia, provvedere a 0,3 applicazioni manualmente è complicato, e probabilmente il risultato finale sarebbe di 2 applicazioni in totale. In altre parole, il cuscinetto riceverebbe ogni volta 3 grammi invece di 2 grammi.

Se supponiamo che il tecnico sia soddisfatto con due applicazioni perché non vede alcun grasso provenire dalle guarnizioni, dopo un anno il cuscinetto avrà ricevuto 156 grammi (52 settimane, 3 grammi a settimana) invece di 104 grammi (52 settimane, 2 grammi a settimana). Ciò significa che verranno sprecati fino a 52 grammi (50%) di grasso.

Pulizia

Un lubrificatore automatico può fornire un flusso continuo e preciso di lubrificante fresco e pulito.

La contaminazione del lubrificante influisce anche sulla durata del cuscinetto aumentando il rischio di guasti. Nei programmi di lubrificazione manuale, evitare la contaminazione del grasso può rappresentare una sfida.

I processi devono essere puliti per garantire l'assenza di contaminazione esterna nel grasso e ogni punto di lubrificazione deve avere una protezione sul suo raccordo d’ingrassaggio. Inoltre, è necessario eseguire ogni volta il processo di ri-lubrificazione più pulito possibile su ciascun punto.

Nell’esempio precedente, il tecnico lubrificherà nuovamente un determinato punto 52 volte all'anno. Di conseguenza, il cuscinetto sarà esposto 52 volte a contaminazione esterna e a lubrificazione eccessiva o insufficiente.

Un lubrificatore automatico a punto singolo installato correttamente, invece, può fornire un flusso continuo e accurato di lubrificante fresco e pulito, mantenendo l'applicazione in condizioni corrette e prevenendo al tempo stesso l'ingresso di agenti contaminanti.

Quando utilizzare la lubrificazione automatica

La lubrificazione automatica da sola non è certamente la soluzione a tutti i problemi di lubrificazione. Deve essere compresa adeguatamente per incrementare i suoi potenziali effetti benefici. Tuttavia, esistono soluzioni disponibili sul mercato per quasi tutte le applicazioni, quindi è difficile immaginare che non valga la pena dotare un’applicazione complessa con un dispositivo di lubrificazione automatica.

Pierluigi Bonomi, Regional Sales Manager, UE Systems