L’attrito ci circonda. Senza di esso troveremmo molto difficile poter correre, camminare o addirittura stare in piedi da soli. Abbiamo bisogno di attrito per guidare le nostre macchine e far volare i nostri aerei; e abbiamo bisogno di attrito per i nostri motori per azionare le pompe. Ma quando si tratta dei nostri macchinari, l’attrito è sia amico che nemico. Se parte del vostro lavoro consiste nell’ingrassare i macchinari dell’impianto, allora conoscete bene la battaglia contro le forze di attrito che minacciano la vita utile dei cuscinetti volventi. La lubrificazione dei cuscinetti volventi è uno dei compiti più fraintesi e maltrattati nell’industria. Può essere vero che più del 60% dei cuscinetti non raggiuge mai la fine del proprio ciclo di vita progettato e che le cattive pratiche di lubrificazione sono la causa principale di questa mortalità? I cuscinetti dipendono dal grasso per ridurre i livelli di attrito. Evitando tre errori comuni durante l’ingrassaggio dei cuscinetti, è possibile prevedere il momento giusto per ingrassare, conoscere la giusta quantità di grasso da applicare ed essere sicuri della salute generale del cuscinetto.

Errore n° 1 - Lubrificare basandosi sul tempo anziché sulla condizione

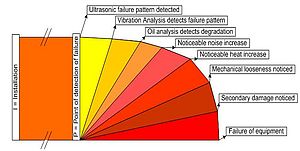

Lubrificare un cuscinetto una volta alla settimana o una volta al mese può sembrare una cosa sensata da fare. Ormai però, soprattutto in questo caso, eseguire la manutenzione programmata a intervalli regolari è un concetto obsoleto. I cuscinetti necessitano di grasso per un solo motivo; per ridurre l’attrito. Finché il lubrificante esegue bene quel servizio, non dovrebbe essere necessario sostituirlo, o aggiungerne altro. Eppure lo facciamo spesso, con risultati catastrofici. Lubrificare un cuscinetto solo perché il vostro calendario vi dice “il tempo è scaduto!”, è il primo errore. Molto meglio monitorare, misurare e trendizzare i livelli di attrito grazie agli ultrasuoni per sapere quando è il momento giusto per ingrassare.

Errore n° 2 - Lubrificazione eccessiva e/o insufficiente

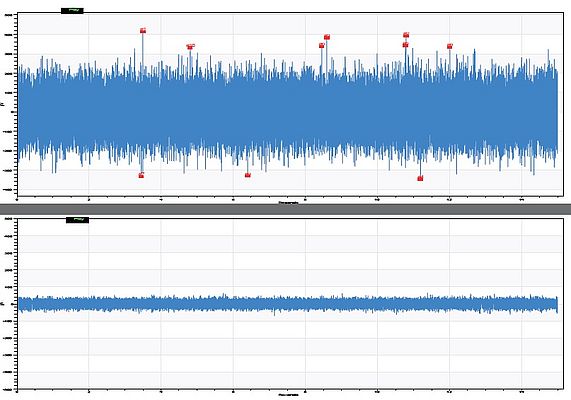

Il secondo errore che dobbiamo evitare è aggiungere troppo, o non abbastanza grasso. Troppo grasso aumenta la pressione, spingendo gli elementi rotanti attraverso il film di lubrificante e contro la pista esterna. Il cuscinetto ora deve lavorare molto più duramente per spingere gli elementi volventi attraverso le sabbie mobili create dal grasso. L’aumento di attrito e di pressione causati dal troppo grasso aumentano di conseguenza anche la temperatura all’interno del cuscinetto. Il calore in eccesso potrebbe ridurre l’efficacia del lubrificante causando la separazione dell’olio dall’addensante. Non aggiungere invece abbastanza grasso ha lo stesso effetto di riduzione della vita utile del cuscinetto (maggiore attrito fra parti metalliche). Come facciamo a sapere quando è stata aggiunta la giusta quantità di grasso? Monitorando il livello di attrito con gli ultrasuoni quando viene applicato il nuovo grasso... lentamente, una pompata alla volta. Ascoltate il cuscinetto e misurate la diminuzione di attrito mentre il grasso scorre sul cuscinetto. Man mano che il livello di decibel/microvolt si avvicina a un valore minimo e si stabilizza, prestate molta attenzione. Aggiungete una singola pompata. Se il livello di decibel/microvolt inizia ad aumentare leggermente, fermatevi! Il lavoro è finito.

Errore n° 3 - Utilizzo di uno strumento ad ultrasuoni per “solo ascolto”

Come in ogni lavoro c’è un modo giusto e un modo sbagliato di fare le cose. Il semplice ascolto di un cuscinetto con un rilevatore di ultrasuoni che non fornisce feedback sulla misurazione è il prologo per un disastro. Il solo feedback acustico da solo è troppo soggettivo per trarre conclusioni comparative definitive. Non ci sono due persone che ascoltano allo stesso modo e non c’è modo di ricordare come suonava esattamente il cuscinetto un mese prima. Il terzo errore quindi dipende dal basarsi esclusivamente sul rumore soggettivo degli ultrasuoni, quando invece sono disponibili e utilizzabili dati quantificabili precisi. Pertanto, utilizzate sempre uno strumento a ultrasuoni con misurazione digitale del decibel/microvolt. Meglio ancora, usate un dispositivo che fornisce più indicatori di condizione. Le misurazioni in dBμV di RMS e picco indicano i livelli di allarme e gli intervalli di ingrassaggio mentre il fattore di cresta ultrasonoro fornisce informazioni sulle condizioni del cuscinetto in relazione al suo lubrificante. Il fattore di cresta ci aiuta a distinguere tra cuscinetti che richiedono grasso e cuscinetti che devono essere sostituiti. I rilevatori di ultrasuoni SDT, unici a farlo, garantiscono la massima sensibilità, precisione, affidabilità e ripetibilità nelle misurazioni, grazie alla conversione in dBμV (Decibel/Microvolt) del segnale ultrasonoro rilevato.

Vantaggi evidenti nell’evitare questi tre errori

La lubrificazione a ultrasuoni delle risorse dell’impianto offre vantaggi significativi che la lubrificazione basata sul tempo non può. La lubrificazione ha uno scopo primario, che è quello di creare un sottile strato di lubrificante che riduce l’attrito tra gli elementi rotanti e di scorrimento. Quindi ha senso che il modo migliore per determinare il processo di lubrificazione di un macchinario sia monitorare i livelli di attrito; non il tempo in esercizio. L’ottimizzazione della lubrificazione dei macchinari dell’impianto grazie all’ultrasuono comporterà una significativa riduzione nel consumo di grasso. Avere un programma ad ultrasuoni in atto aiuterà a creare una cultura migliore che coinvolga pratiche di conservazione del lubrificante più pulite, selezioni accurate, evitando di miscelare i grassi. I macchinari adeguatamente lubrificati richiedono meno energia per funzionare. Ridurre la quantità di denaro speso per il grasso comporta anche una riduzione effettiva delle bollette energetiche.

Le macchine che consumano meno elettricità si scaldano di meno e le macchine che funzionano più a freddo hanno cicli di vita più lunghi. Ok, il vero motivo per ottimizzare la lubrificazione dei cuscinetti è di prolungarne la durata di vita assicurandosi che abbiano la giusta quantità di grasso, ma non troppa. Quando tutto funziona al meglio, i tecnici di lubrificazione impiegano meno tempo a ingrassare, se alcuni cuscinetti non ne hanno bisogno. Quindi, quando si contano i benefici del proprio programma ad ultrasuoni, non dimenticate di aggiungere “riduzione delle ore lavoro” alla lunga lista. Infine, monitorando le condizioni di lubrificazione dei macchinari, si raccolgono contemporaneamente dati preziosi sulle condizioni della macchina stessa. I dati ultrasonori dinamici associati ad indicatori di condizione come RMS, Max RMS, picco e fattore cresta sono tutti indicatori della salute dei cuscinetti. Una pratica che non utilizza questa combinazione SDT non è una vera soluzione per la lubrificazione dei cuscinetti. Chi si immaginava che potessero derivare così tanti vantaggi dal semplice passaggio dalla manutenzione a tempo a quella basata sulle condizioni? Ora lo sapete.