Umbra Control ha impiegato il sistema di presa Kenos KCS in un robot collaborativo installato su una linea di assemblaggio presso il suo cliente Meccanotecnica Umbra SpA. Prima dell’intervento di automazione, il lavoro era svolto manualmente da un operatore. Oggi il processo è affidato al cobot UR10 di Universal Robot, che si avvale del gripper Piab per la movimentazione di stampi termoformati e vassoi contenenti anelli a tenuta. Lo stampo termoformato con gli anelli a tenuta nelle rispettive cavità arriva a fine linea su nastro trasportatore e viene rilevato tramite fotocellule.

Il cobot si posiziona in modo tale che la telecamera possa inquadrarlo e verificare tutti i componenti al suo interno. In questa fase, i codici unici degli anelli a tenuta vengono letti attraverso il sistema di analisi video integrato da Umbra Control nell'UR10. Le informazioni vengono mostrate sul touch screen per essere controllate dall'operatore del cobot. Insieme all’esclusivo sistema di comando vocale offline, il touch screen rappresenta l'interfaccia di controllo della cella collaborativa.

Il cobot preleva lo stampo termoformato con le tenute controllate e lo inserisce nella scatola da riempire. Successivamente, prende il vassoio vuoto sottostante e lo colloca sul punto di partenza del nastro trasportatore. Infine il cobot preleva uno stampo termoformato vuoto dalle rastrelliere ad inizio linea e lo posiziona sul vassoio all’avvio del nastro di partenza.

Il cobot ripete questo ciclo fino a riempire una scatola composta da 12 stampi termoformati di 36 pezzi ciascuno, quindi inserisce un’interfalda completando la scatola prima della chiusura. Il processo prevede un tempo ciclo di circa 100 secondi per il carico di un singolo stampo termoformato, per un totale di 15 / 20 minuti a scatola. Ciò che conta non è la velocità, ma il livello di precisione, dato che Meccanotecnica Umbra lavora con un margine di errore pari a zero.

“La problematica principale era quella di individuare una soluzione di presa affidabile per due tipologie di superfici: lo stampo termoformato contenente gli anelli a tenuta e il vassoio che lo trasporta” afferma Giorgio Passeri, Responsabile Ricerca e Sviluppo Software di Umbra Control a capo del progetto. “Lo stampo termoformato in plastica presenta una geometria che non garantisce un’elevata rigidezza flessionale. Ciò ha influenzato sensibilmente la scelta del gripper. Inizialmente sono stati valutati dei sistemi che effettuano la presa simulando l’azione delle dita di una mano ed end effector commerciali a ventose. Questi sono stati scartati perché si verificava un imbarcamento dello stampo termoformato nelle zone più esterne. Si è reso allora necessario lo sviluppo di un gripper customizzato, che abbiamo realizzato insieme a Piab.

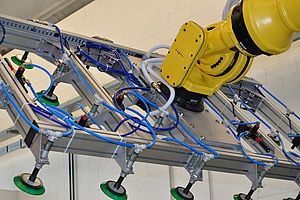

La scelta è caduta sul sistema Kenos KCS, la cui customizzazione ha previsto il distanziamento delle ventose, rispetto al loro posizionamento negli end effector commerciali, permettendo l’aggancio dello stampo termoformato nella parte più esterna, evitando incurvamenti del materiale. Siamo partiti con una soluzione a 5 ventose. Poi, siccome durante i test non tutte e 5 riuscivano a fare presa in modo efficiente, provocando flessioni del termoplastico, siamo andati a rimuovere la ventosa centrale. Infatti i condotti del vuoto che alimentano le ventose poste ai quattro angoli dell’end effector hanno una lunghezza maggiore rispetto al canale che alimentava la ventosa centrale.

Questa differenza di lunghezza faceva sì che la presa nel punto centrale avvenisse prima rispetto a quelli perimetrali, comportando una deformazione dello stampo termoformato che impediva alle ventose perimetrali di avere una presa efficiente. La soluzione a 4 ventose ha permesso di risolvere tutte le problematiche. Questa si è rivelata ottimale anche per il vassoio, che ha una superficie regolare e una rigidezza flessionale maggiore rispetto allo stampo termoformato” aggiunge Giorgio Passeri.

“Il corretto funzionamento dell’organo di presa viene garantito dal generatore di vuoto COAX di Piab, integrato al gripper Kenos KCS. Una caratteristica della pompa che risulta fondamentale è la funzione di controsoffio che favorisce il rilascio dello stampo termoformato e dell’interfalda. Senza tale funzione, il distacco delle ventose al cessare dell’alimentazione del vuoto non sarebbe possibile. La soluzione Piab che abbiamo scelto è sicuramente molto competitiva da un punto di vista economico, tenuto conto del servizio di consulenza che i tecnici della filiale italiana ci hanno offerto, in collaborazione con Mateg, distributore autorizzato Piab, guidandoci al meglio nella scelta” conclude Giorgio Passeri.

I sistemi di presa a vuoto Kenos di Piab sono sviluppati per semplificare i processi di movimentazione in svariate applicazioni industriali. Il gripper Kenos KCS è stato sviluppato specificamente per i cobot. È un sistema plug-and-play costituito da un generatore di vuoto modulare e compatto e da un organo di presa, che nella versione standard, è realizzato in spugna tecnica in grado di adattarsi ad una grande varietà di superfici. Piab è anche in grado di progettare e realizzare sistemi customizzati, come avvenuto nel caso di Umbra Control.

La tecnologia di generazione del vuoto COAX di Piab riduce al minimo il consumo di energia, offrendo al contempo una presa sicura e veloce, grazie alla sua elevata portata iniziale. L’unità pompa può fornire prestazioni elevate anche con pressione di alimentazione bassa o fluttuante.

Umbra Control

Grazie a oltre 40 anni di attività, Umbra Control è un’eccellenza consolidata e riconosciuta che opera in qualità di System Integrator sul mercato italiano. L’azienda progetta sistemi integrati e tecnologie smart per il mondo della sicurezza, ma anche software per la gestione dati e building automation, operando in ogni tipo di settore, aziendale, residenziale, pubblico e privato.

Ricerche legate al mondo dell’automazione in ottica Industria 4.0. hanno recentemente portato Umbra Control ad approcciare anche la robotica e sistemi di tipologia collaborativa, attraverso il progetto sperimentale “Ricerca, sviluppo e progettazione di un robot-collaborativo: CoBot”, realizzato presso Meccanotecnica Umbra grazie ai finanziamenti della Regione Umbria con il Fondo Europeo per lo Sviluppo Regionale. Così oggi le prospettive dell’azienda si aprono a nuovi scenari, passando dall’automazione degli edifici e dei sistemi a quella di carattere industriale, che si muove sui parametri tipici della smart factory.