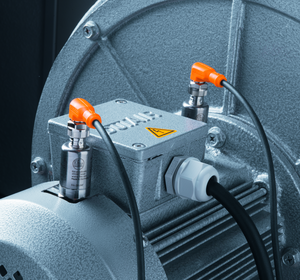

Implementare l‘Industria 4.0, significa tra l‘altro anche creare il modello digitale di un impianto per consentire l‘ottimizzazione dei processi. I vari sensori, già integrati per il controllo delle macchine, possono fornire importanti informazioni. Grazie alla tecnologia IO-Link, questi sensori forniscono molti più dati che i soli segnali di commutazione o i valori analogici. L‘azienda Starrag Technology GmbH di Bielefeld (Germania) costruisce macchine utensili attrezzandole con un gran numero di sensori IO-Link di ifm.

L’impianto di lavorazione dei montanti della serie FOGS della Starrag Technology GmbH fa parte di questi macchinari adeguatamente attrezzati. Questi si trovano in applicazioni dell’industria meccanica, dell’industria aeronautica o di quella automobilistica dove vengono ad es. utilizzati per fabbricare gli stampi per compressione per la produzione della carrozzeria (pezzi dell’involucro). L’impianto nella foto viene utilizzato nell’industria aeronautica per la lavorazione dei componenti del carrello di atterraggio (supporti).

Per queste complesse macchine utensili, il monitoraggio di tutti i fluidi (es. refrigeranti e lubrificanti, oleodinamica, tempra della macchina) tramite sensori è un compito di centrale importanza. Solo con temperature del fluido, valori di pressione e portate volumetriche a bassa tolleranza è possibile utilizzare gli utensili in modo ottimale in un processo di produzione completamente automatico.

Sensori con interfaccia digitale

IO-Link è un’interfaccia digitale robusta, basata su livelli di segnale da 24 V, che consente una comunicazione bidirezionale con il sistema di controllo tramite il cavo standard del sensore, in alternativa ai segnali di commutazione. Tramite IO-Link i sensori trasmettono valori digitali e informazioni diagnostiche al master IO-Link, ad es. un modulo I/O, gateway o PLC dotato di porte IO-Link. I sensori vengono collegati con connettori M12 standard. Non sono necessari cavi schermati, quindi neppure collegamenti di messa a terra.

La Starrag Technology GmbH ha optato per i sensori di fluido di ifm electronic. Il motivo: questo “specialista di sensori” fornisce la più grande gamma di sensori di processo con IO-Link.

Parametrizzazione dei sensori a distanza

Un grande vantaggio di IO-Link è la possibilità di trasmettere al sensore tutti i parametri necessari tramite il cavo di collegamento IO-Link. I parametri del sensore (es. punti di commutazione, isteresi di commutazione, colore del display) possono essere trasmessi dal sistema di controllo al sensore compatibile con IO-Link unicamente all’inizio della messa in funzione oppure durante il funzionamento a seconda della situazione. Vantaggi per il cliente: nella fase di messa in funzione di una macchina è possibile trasmettere al sensore i parametri precedentemente proiettati in modo rapido, semplice e sicuro. Se necessario, nel corso della lavorazione, ad es. con piccole dimensioni del lotto, è possibile inserire individualmente nel sensore diversi parametri per diversi prodotti. Una successiva ottimizzazione del processo con manutenzione remota può essere eseguita semplicemente tramite IO-Link grazie alla parametrizzazione supportata dal sistema di controllo. Nel complesso IO-Link è una tecnologia chiave per applicazioni di Industria 4.0.

Doppio salvataggio dei dati

Di pari passo con la parametrizzazione del sensore, supportata dal sistema di controllo, IO-Link offre un’archiviazione dati doppia e automatica dei parametri nel dispositivo e nel master IO-Link a partire dalla versione 1.1. Dietmar Wallenstein, direttore della sezione Costruzione elettronica e Messa in funzione presso la Starrag Technology, dichiara: “Un grande vantaggio di IO-Link è il salvataggio automatico dei dati del sensore in background. Ogni sensore (dispositivo) invia automaticamente i propri parametri al master IO-Link dove vengono salvati come backup. Non appena viene sostituito un sensore, si svolge uno scambio dati automatico con il nuovo dispositivo. I parametri vengono quindi trasmessi automaticamente dal master IO-Link al dispositivo IO-Link. Ciò semplifica notevolmente la sostituzione di un sensore e riduce drasticamente i fermi macchina in caso di anomalia. Allo stesso tempo si tratta di un grande vantaggio per il personale di servizio e manutenzione”.

Sensori con parametrizzazione errata sono solo un ricordo. La sostituzione del sensore si riduce al montaggio meccanico. Il cliente può eseguire la sostituzione personalmente. Il personale di manutenzione non deve avere conoscenze specifiche in merito alla parametrizzazione del sensore poiché questa si svolge automaticamente in background. Interventi di servizio dovuti a guasti possono essere così risolti in modo più veloce e sicuro. Ciò permette di risparmiare sui costi.

Trasmissione digitale del valore letto, senza errori

Finora i segnali analogici venivano digitalizzati tramite convertitore A/D e graduati nel PLC. Ciò causava imprecisioni del valore letto reale.

IO-Link trasmette invece i valori letti dal sensore al sistema di controllo in modo digitale. Non si presentano più errori di trasmissione e la conversione dei segnali analogici non è più necessaria. I valori letti, trasmessi in modo digitale, possono essere visualizzati direttamente nel sistema di supervisione. Il valore trasmesso è sempre identico al valore misurato. Non si verificano più scostamenti tra l’indicazione locale e il valore trasmesso tramite segnale analogico nel PLC. Con IO-Link, anche i fattori d’interferenza causati ad es. da campi elettromagnetici sul segnale analogico appartengono al passato.

Due valori letti, un sensore

I moderni sensori di processo di ifm mettono spesso a disposizione più di un solo valore letto. Dietmar Wallenstein ha aggiunto in merito: “Un sensore elabora spesso più di una grandezza fisica. Tramite l’interfaccia IO-Link è possibile rilevare anche la temperatura del fluido, oltre a flusso o pressione. In passato dovevamo utilizzare due sensori per questo”. Ciò consente un risparmio su hardware, cablaggio e montaggio visto che è necessario un solo sensore invece di due e quindi anche un unico punto di installazione.

Dati di diagnostica

Oltre ai dati di processo, il sensore IO-Link è in grado di mettere a disposizione anche i dati diagnostici relativi alla condizione del dispositivo. Esempio: il sensore di livello rileva depositi critici e li segnala al sistema di controllo. I sensori ottici rilevano autonomamente lo sporco sulla lente e lo segnalano in modo automatico. I sensori di pressione memorizzano le cadute di pressione minime e i picchi di pressione massimi verificatesi nel processo e sommano il numero di carenze o eccedenze. Questa ulteriore funzione supporta l’operatore in modo fondamentale nella manutenzione predittiva. Tali informazioni ampliate della condizione riducono costosi fermi macchina e aumentano la sicurezza del processo.

Conclusione

Con l’integrazione di IO-Link, i sensori offrono un importante valore aggiunto. Dietmar Wallenstein riassume i vantaggi per la Starrag Technology:

“Tutti parlano di Industria 4.0 e naturalmente anche noi alla Starrag teniamo conto di questa importante tendenza. Con questo concetto, nell’industria meccanica, intendiamo tra l’altro il perfezionamento digitale della macchina. Per questo puntiamo su IO-Link. Grazie ad interfacce convenienti e robuste, i sensori ci forniscono maggiori informazioni dal processo che possiamo analizzare meglio e ottimizzare. Questo è uno dei grandi vantaggi di IO-Link e un contributo dato dai sensori per sostenere Industria 4.0”.