Manutenzione T&M ha incontrato lo staff di Hoerbiger Italiana per un'intervista a tutto tondo sul presente e futuro dell'azienda.

Riassumiamo la storia di Hoerbiger Italiana. Come si è sviluppata l'azienda e quali sono stati i passaggi determinanti per la sua evoluzione negli ultimi anni?

Ing. Filippo Angelini (Amministratore Delegato): A fine 2010 il gruppo multinazionale di cui Hoerbiger Italiana è parte ha intrapreso, per fronteggiare gli effetti della crisi, numerosi progetti d'intervento sulle strategie globali di mercato e garantire la prosecuzione della crescita del gruppo. Il fatturato totale infatti era calato, dal 2008 al 2009, di circa il 20%, per poi risalire fino a toccare la cifra record di 1060 milioni di euro nel 2012. Questo "masterplan" per Hoerbiger Italiana ha infatti significato forti interventi a livello di organico e strutture. Ma grazie a esso, al termine del 2012, ci siamo ritrovati una struttura più snella, concentrata sul core business, e con una forte caratterizzazione nell'ambito dell'ingegneria di manutenzione.

Il 2012 è stato un anno economicamente sofferto per l'industria italiana, e il 2013 non ha dato finora i segnali sperati. Come Hoerbiger Italiana ha saputo gestire le conseguenze di questa situazione?

La necessità di una "lean structure" ha comportato difficili passaggi in Hoerbiger Italiana per quanto riguarda gli aspetti di riduzione del personale e altri interventi societari. Ma abbiamo ristrutturato anche e soprattutto gli aspetti contabili, fiscali e amministrativi, introducendo le policies necessarie e ottenendo non solamente il riconoscimento esplicito da parte del Corporate Treasury, ma l'esito positivo e soddisfacente di tutti gli audit ricevuti da parte degli enti di controllo finanziario e revisione contabile. Il 2012 si è chiuso per Hoerbiger Italiana con un fatturato del 34% superiore al budget e un EBIT quasi venti volte superiore al risultato preventivato nel 2011. Il 2013, sia pure senza gli exploit del 2012, sta progredendo secondo quanto preventivato.

Commercialmente come è stato possibile raggiungere questi risultati?

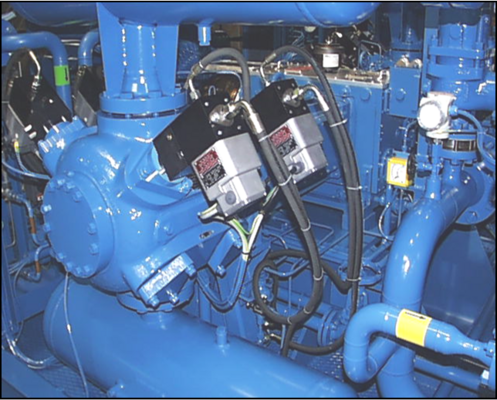

Ing. Roberto Galvani (Direttore Commerciale): Sono stati fatti alcuni interventi importanti sul fronte marketing, come l'investimento sulla rivista Manutenzione T&M o la nascita dei Customer Information Days, interventi di marketing diretto presso i nostri clienti con la presenza di tecnici e specialisti del nostro gruppo. Poi è stato fondamentale focalizzarsi sul core business di Hoerbiger, cioè valvole e tenute: puntare su HydroCOM, un sistema di controllo e ottimizzazione energetica del compressore, ci ha premiato sul fronte delle commesse in questa situazione di mercato in cui il risparmio energetico è diventato fondamentale per i nostri clienti.

Parliamo di officina e service di manutenzione. Quali sono le vostre pratiche di testing e revamping in quest'ambito? Quali innovazioni sono state introdotte? Dove è più evidente la definizione di standard di Hoerbiger?

Sig. Gino Bonifacio (Tecnico di officina): Abbiamo rinnovato totalmente la macchina per il test valvole, di nuova generazione, progettata e costruita a Vienna, ed effettuato dettagliate tarature e rinnovamenti sostanziali delle nostre macchine a CN per la lavorazione delle superfici speciali delle valvole. Altra pratica aggiornata è la marcatura con sistema a punti per non danneggiare la valvola e avere totale tracciabilità, oltre ai controlli non distruttivi, lo standard del nostro service. Sig. Renzo Mognini (Field Supervisor): Abbiamo effettuato una stesura dettagliata di oltre 15 nuove procedure (dal service valvole ai controlli non distruttivi, passando per i controlli dimensionali). Ogni aspetto viene valutato e definito con precisione, fianco a fianco con ingegneri di UT a Verona e a Vienna.

Discorso sicurezza. Hoerbiger è da sempre molto attenta alla salvaguardia dei dipendenti. Che tipo di strategie scegliete oggi per tutelare i vostri collaboratori?

Sig. Marco Giunta (Controller di officina): Tutte le attività svolte con solventi, polveri, o idrocarburi, sono sotto cappa aspirante. Vengono utilizzati banchi di lavoro progettati e realizzati custom per l'attività di service valvole. Inoltre è presente un censimento dettagliatissimo di tutte le sostanze utilizzate. Ogni aspetto connesso a qualità, ambiente e sicurezza viene seguito con la massima attenzione e cura. A riprova di questo nel 2013 siamo stati ri-certificati ISO 9001 - 2008, ISO 14001 - 2004 e OHSAS 18001 - 2007. Sig. Michele Freoni (Responsabile Customer Service): Adottiamo la massima attenzione per tutti gli obblighi che la normativa vigente ci impone. A questo noi aggiungiamo l'overcompliance che ci è richiesta dalla Casa Madre. Uno sforzo aggiuntivo, lo scorso anno e quest'anno, è stato richiesto nel ri-effettuare tutti i training ai sensi D. Lgs. 388/2003 per il primo soccorso e per le squadre antincendio, ai sensi D.Lgs. 81/08, oltre alla formazione del personale preposto e tutta la formazione in ambito di sicurezza e salute secondo l'accordo Stato Regioni 21/12/2011.

L'engagement. Come descriverebbe il livello di soddisfazione dei dipendenti all'interno dell'azienda? Vi servite di strumenti per determinarne la "qualità della vita lavorativa"?

Ing. Angelini: Dal 2011 il gruppo Hoerbiger ha iniziato ad effettuare un "survey" allo scopo di misurare il livello di engagement dei propri dipendenti. Il risultato, su un campione di 700 lavoratori, ha dato una percentuale di dipendenti "engaged" del 49%, mentre Hoerbiger Italiana ha raggiunto il 60%. Ripetuto nel 2012 con la totalità dei lavoratori (6826), l'engagement è risultato del 48% a livello di gruppo, e per Hoerbiger Italiana del 46%. I 3 punti di forza identificati dai dipendenti sono stati il gradimento delle work tasks, che hanno ottenuto un 71% di consenso, la capacità di supporto offerta dai manager (67%) e il senso di realizzazione trasmesso dal proprio lavoro (63%).

Un tema sempre più attuale è quello del risparmio energetico e della tutela dell'ambiente. Quali i parametri e le politiche perseguite da Hoerbiger in questo senso?

Sig. Giunta: Abbiamo effettuato una campagna di risparmio energetico ponendo massima attenzione a tutti i dispositivi (stampanti, lampade a basso consumo) e monitorando i consumi per verificare il reale abbattimento. Abbiamo ridotto l'uso di solventi, la produzione di rifiuti pericolosi e non pericolosi e il consumo di legno e carta. Sig. Freoni: Un intervento notevole condotto nel 2012 è costituito nell'analisi di tutte le emissioni verso l'esterno (solventi, idrocarburi e polveri in primis), l'adozione di sistemi di abbattimento e la corretta gestione di tutte le pratiche autorizzative connesse.

Il digitale al servizio dell'azienda. Tramite RecipCOM, Hoerbiger permette il monitoraggio online dei compressori alternativi in tempo reale. Quali altri strumenti informatici mettete a disposizione dei clienti? E quali sviluppi e vantaggi ritenete possa avere per voi questo settore?

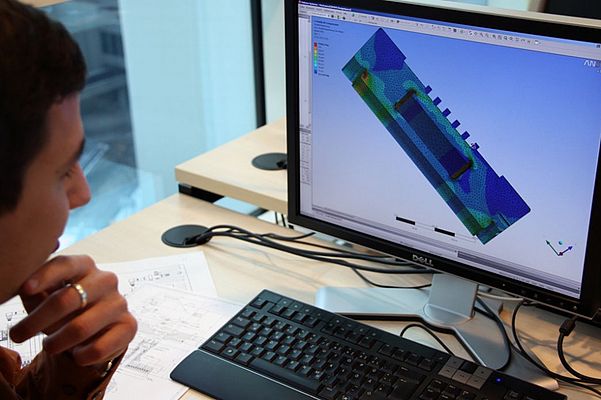

Ing. Matteo Cussolotto (Area Manager Sud & Centro Italia): Hoerbiger offre sistemi intelligenti che effettuano il monitoraggio continuo delle condizioni dei componenti chiave dei compressori alternativi. RecipCOM offre nuove possibilità per ottimizzare la protezione della macchina e il monitoraggio del compressore alternativo. Ing. Daniel Vallenari (Ufficio Tecnico): La nostra analisi predittiva effettua una fotografia del compressore in marcia, permettendoci di valutare le anomalie legate alla dilatazione dei materiali ed elementi di tenuta e alle vibrazioni meccaniche. L'analisi dello spettro ultrasonoro, fasato in funzione del numero di giri del compressore, rileva il rumore di fondo delle valvole durante le fasi di apertura e chiusura. Combinandola con l'analisi delle temperature possiamo identificare le problematiche sulle valvole in fase "embrionale", prima ancora di riscontrare rotture sulle componenti portanti.

In conclusione, un accenno sul futuro. Che aspettative e obiettivi si prefigge Hoerbiger per il 2013?

Ing. Galvani: Vogliamo portare HydroCOM sempre di più all'interno del mercato e attuare anche in Italia quanto già Hoerbiger attua da tempo come realtà multinazionale: diventare non solo lo standard di riferimento per i componenti chiave del compressore alternativo, ma anche per le attività di service valvole e degli altri componenti del compressore alternativo. In altre parole, rappresentare l'interlocutore principe per i nostri clienti nell'ingegneria di manutenzione dei compressori.

La mission di IEN Italia è quella di fornire ai lettori informazioni su nuovi prodotti e servizi relativi alla progettazione industriale. Se desideri che nuovi prodotti della tua azienda vengano pubblicati su IEN Italia, invia alla nostra redazione un comunicato stampa tecnico. Per discutere opportunità editoriali o per inviare contributi editoriali,

La mission di IEN Italia è quella di fornire ai lettori informazioni su nuovi prodotti e servizi relativi alla progettazione industriale. Se desideri che nuovi prodotti della tua azienda vengano pubblicati su IEN Italia, invia alla nostra redazione un comunicato stampa tecnico. Per discutere opportunità editoriali o per inviare contributi editoriali,