Il 70-80% dei guasti nei sistemi idraulici e di lubrificazione sono dovuti alla contaminazione del fluido operativo. A causa delle condizioni estreme (alta pressione, alte temperature) nelle macchine per pressofusione vengono utilizzati i fluidi idraulici a bassa infiammabilità, i cosiddetti fluidi HFC (acquaglicole) che devono soddisfare molti requisiti quali elevato punto di infiammabilità, elevata resistenza all'ossidazione e alla temperatura, elevato indice di viscosità, elevata protezione dalla corrosione e dall'usura nonché buona separazione dell'aria e buona comprimibilità per poter svolgere una serie di funzioni. I principali fattori che influenzano queste proprietà del fluido e quindi l'usura e l'affidabilità della macchina, nonché i costi di manutenzione, produttività e redditività sono in definitiva la quantità e il tipo di acqua, il pacchetto di additivi e soprattutto la purezza del fluido. L'efficiente gestione dei fluidi e della filtrazione è l'unico modo per garantire l'effetto a lungo termine delle proprietà idrauliche e di lubrificazione del fluido, ridurre l'usura superficiale all'interno della macchina e aumentare la durata della macchina e dei componenti (conservazione delle risorse attraverso minori costi per ricambi e manutenzioni).

Per capire perché un'efficace gestione dei fluidi e della filtrazione sia essenziale e la semplice filtrazione fine non sia sufficiente, è necessario considerare i processi complessi che influenzano lo stato fragile del film d'olio (consultate in merito la guida sulla filtrazione CJC).

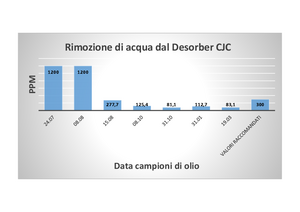

Il monitoraggio regolare del rapporto tra glicole e acqua (ionizzata) è estremamente importante, poiché il contenuto di acqua evapora continuamente a causa delle alte temperature di esercizio. Il contenuto di acqua troppo basso o alto ha un'influenza diretta sulla viscosità e quindi sull'effetto di lubrificazione, nonché sui processi di usura e corrosione. Inoltre dovrebbe essere utilizzata solo acqua ionizzata, poiché i metalli (MA, CA, MN) e i sali (Na) dall'acqua "normale" portano a saponi/sali e usura di metallo.

Il controllo regolare del rapporto glicole/acqua è estremamente importante, poiché il contenuto di acqua evapora continuamente a causa delle elevate temperature di esercizio. Un contenuto d'acqua troppo basso o troppo alto influenza direttamente la viscosità e quindi l'effetto di lubrificazione nonché i processi di usura e corrosione. Inoltre, il punto di infiammabilità diminuisce quando il contenuto di acqua è troppo basso, aumentando il rischio di incendio in caso di perdita.

La contaminazione da particelle solide è più critica che nell‘olio minerale perché l'affinità dei fluidi HFC per mantenere le particelle in sospensione è maggiore. Se queste particelle non vengono rimosse in modo continuo e permanente dal fluido, il rischio di usura abrasiva aumenta esponenzialmente. La formazione e l'ingresso di particelle non possono essere evitati! Per componenti sensibili come servovalvole e valvole proporzionali (ad es. Moog), il produttore richiede una purezza del fluido del 17/14/11 secondo ISO 4406. Al fine di prolungare la durata, Moog raccomanda una classe di pulizia del 16/13/10 secondo ISO 4406. La prova della costante conformità con la pulizia del fluido richiesta è particolarmente importante quando ci si deve avvalere della garanzia offerta dal produttore del componente. Lo spessore del film d'olio nelle servovalvole e valvole proporzionali va da 1 a 3 micron (µm) e nelle pompe da 0,5 a 5 µm - pertanto il film d'olio e le impurità nocive non sono visibili ad occhio nudo (per confronto, i batteri hanno una dimensione di 3 µm ). In particolare, le particelle che hanno le stesse dimensioni o leggermente più piccole del meato di lubrificazione portano all'usura e quindi a guasti della macchina e perdite di produzione. Sfortunatamente, il contenuto delle particelle tra 1 - 5 µm nei fluidi HFC caricati in media è di circa il 75%.

Il decadimento termico e ossidativo del fluido si verifica anche quando vengono utilizzati fluidi HFC di alta qualità. Anche se i fluidi HFC sono più resistenti all'ossidazione e alla temperatura, e i processi progrediscono più lentamente all'inizio, i polimeri si rompono a un certo punto di invecchiamento e il tasso di decadimento aumenta rapidamente. Poiché solo una parte del fluido idraulico viene sostituita da processi di rabbocco, sia il liquido idraulico vecchio che quello fresco sono sempre nel sistema. Altri catalizzatori per il processo di decadimento sono particelle di usura come rame, ferro, alluminio, cadmio e zinco. Il decadimento del fluido di esercizio e la degradazione degli additivi cambiano le proprietà del fluido e portano alla formazione di impurità morbide (varnish/morchie), saponi metallici/sali e acidi. I depositi nel sistema idraulico (filtri di sistema aggiunti, valvole di blocco), maggiore usura, cambiamento di viscosità e corrosione sono le conseguenze. I problemi possono verificarsi soprattutto quando si avvia la macchina dopo un lungo fermo (sindrome del lunedì-mattina).

Impurità come particelle solide, contaminante morbido (morchie) e acidi compromettono la capacità di separazione dell'aria e la compressibilità del fluido HFC.

L'obiettivo primario per una manutenzione efficiente dei fluidi e una manutenzione preventiva deve quindi essere:

- Usare un fluido HFC adeguato (proprietà di usura estremamente diverse per i fluidi HFC).

- Utilizzare filtri efficienti che minimizzino tutte le impurità - particelle solide, contaminante morbido e acidi - nel fluido HFC.

- Utilizzare filtri efficienti che impediscono la formazione di contaminanti morbidi e acidi rallentando i processi di decadimento e il degrado degli additivi.

La manutenzione efficiente del fluido idraulico e l'ottimizzazione della pulizia del fluido sono direttamente correlate all'elevata affidabilità della macchina e del processo, nonché all'alta qualità delle parti pressofuse.

Perché i sistemi di cura dell'olio CJC sono così efficienti?

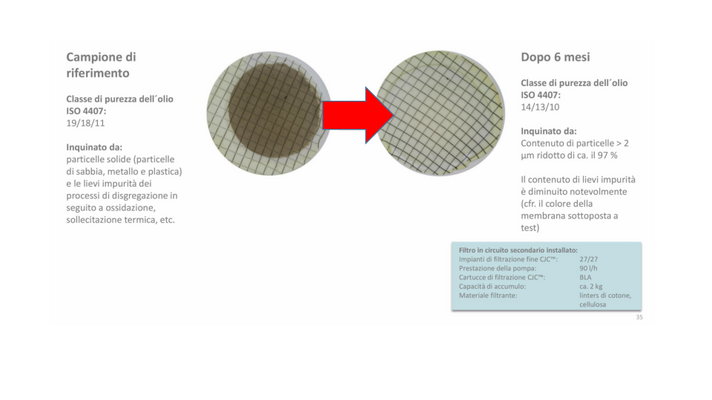

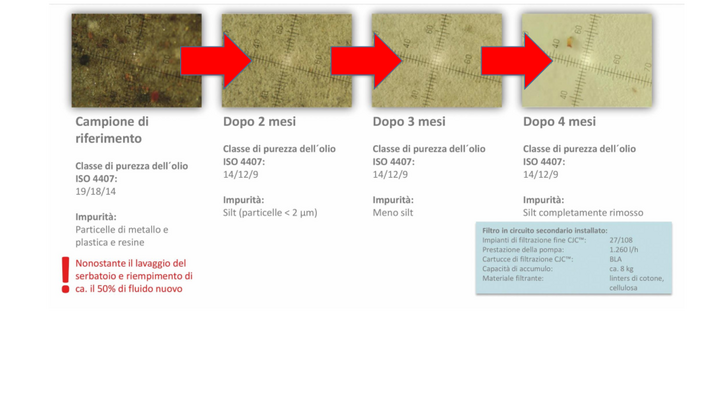

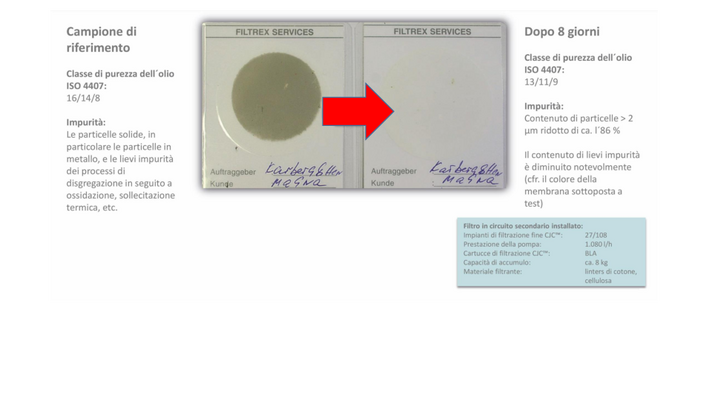

Il fluido HFC può essere mantenuto – 24 ore al giorno – solo con filtri in circuito secondario in aggiunta ai filtri in linea (Energia assorbita dall'unità motore della pompa: <0,6 kW). Grazie al lento flusso e alla pressione di esercizio inferiore a 2 bar, possibile solo in circuito secondario, il fluido HFC ha il tempo di attraversare il filtro di profondità (percorso del filtro di circa 27 cm). Più a lungo il fluido è stato a contatto con il materiale del filtro, maggiore è l'efficienza del filtro. Il materiale filtrante in cellulosa ha la capacità di trattenere particelle solide (finezza del filtro da 3 a 1 µm), assorbire e adsorbire le impurità morbide a causa della loro polarità prima che si depositino e prevenire gli acidi prima che si formino. Grazie alla combinazione unica di materiale filtrante (cellulosa) e tipo di filtrazione (filtro di profondità), i sistemi di cura dell'olio CJC sono estremamente efficienti e raggiungono una pulizia ottimale del fluido nel più breve tempo possibile. La capacità di trattenere lo sporco estremamente elevata non ha eguali, in genere gli elementi filtranti devono essere sostituiti una volta all'anno quando utilizzati su macchine per la pressofusione (a seconda del livello di contaminazione nel sistema dell'olio).

Serie di test di lunga durata e numerosi studi applicativi in collaborazione con aziende ben note su macchine per la pressofusione di vari produttori dimostrano che i risultati desiderati sono stati raggiunti solo implementando un’unità di filtrazione dell'olio CJC nel circuito secondario.

Vantaggi che i clienti hanno menzionato nel corso della serie di test:

- Riduzione significativa dell'usura e dei guasti meccanici e conseguente migliore funzionalità e maggiore durata (riduzione die consumi) relativamente a valvole proporzionali (ad es. imprecisioni di commutazione), guarnizioni del cilindro di serraggio, pompe, accumulatori a pistone, filtri di controllo, unità di colata, estrattori di colonna, cilindro centrale / cilindro di mantenimento e impostazioni di altezza.

- Nessuno strato pastoso su scambiatori di calore (dispositivi di raffreddamento), non è necessario eseguire lavori di pulizia e sono garantite prestazioni di raffreddamento efficienti

- I filtri in linea sono protetti, la vita utile dei costosi elementi filtranti è raddoppiata

I risultati del test di tenuta delle parti pressofuse dimostrano che la pulizia del fluido ha un'influenza drastica sulla qualità delle parti pressofuse. Le parti pressofuse di una macchina per pressofusione con un sistema di cura dell'olio CJC retrofittato hanno meno sacche d'aria - meno bolle d'aria si alzano nel serbatoio di collaudo.

La contaminazione nell'idraulica a pressione porta a imprecisioni nella ricompressione e quindi a vuoti (sacche d'aria). La qualità del fluido non solo aumenta la qualità delle parti pressofuse, ma riduce anche la quantità di scarti allo stesso tempo (risparmiando risorse). Inoltre, l'enorme potenziale di risparmio di una manutenzione fluida coerente ed efficiente con CJC ha un impatto diretto sulla redditività e consente di effettuare nuovi investimenti per migliorare la competitività. Soprattutto nell'attuale situazione economica, è più facile ridurre i costi di manutenzione che aumentare le vendite al fine di ottenere un identico aumento della redditività! I sistemi di manutenzione dell'olio CJC si ripagano entro il primo anno di attività.

Manutenzione preventiva e predittiva

I sistemi CJC per la cura dell'olio sono soluzioni 3 in 1 su misura e specifiche per l'applicazione per la manutenzione preventiva al fine di ottimizzare la manutenzione dei fluidi HFC tenendo conto degli aspetti economici. Le cause di base dei processi di usura e la scarsa affidabilità della macchina e del processo vengono eliminate. Combinandolo con un CJC Oil Condition Monitor o un CJC Cyber-Physical System, i processi di usura anomala possono essere rilevati il più presto possibile, in modo che le ispezioni e, se necessario, le misure di manutenzione possano essere eseguite in modo proattivo ed economico. Il monitoraggio online continuo delle condizioni dell'olio e la fornitura di valori esatti delle condizioni dell'olio è una delle misure più importanti, nonché altre tecnologie per il monitoraggio delle condizioni della macchina (termografia, misurazione delle vibrazioni ecc.), Poiché è qui che si trova il massimo potenziale di risparmio.