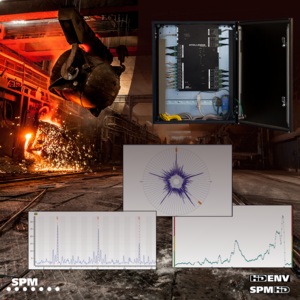

Sin dal 2012, un’azienda chimica internazionale con numerose sedi in Finlandia usa il sistema SPM (Shock Pulsing Method) Intellinova Compact per monitorare le condizioni meccaniche dei tamburi a rotazione lenta. Tale sistema di monitoraggio integra le misurazioni SPM [SPM è sia il nome del metodo (Shock Pulsing Method) che dell’azienda (SPM Instrument)] in HD ad analisi delle vibrazioni con HD ENV.

Il monitoraggio delle applicazioni a tamburo è piuttosto complesso a causa della velocità rotazionale ridotta; le ruote di supporto del tamburo, per esempio, hanno una velocità di 15 RPM. La possibilità di utilizzare tutte le tecnologie HD disponibili insieme agli accelerometri DuoTech permette comunque il monitoraggio preventivo, consentendo allo stesso tempo di ridurre i costi di installazione e manutenzione. La condivisione dati Ethernet tra le unità di misura Intellinova Compact e il software di diagnostica e analisi Codemaster Ruby 2016 rende il sistema di facile utilizzo in diversi punti e location, consentendo sia il confronto di dati di condizioni da applicazioni simili che lo scambio di conoscenza. In aggiunta al sistema online, l’uso dello strumento manuale Lenova Diamond fornisce aiuto per decisioni legate a casi manutentivi complessi.

Riassunto e conclusione

Il monitoraggio dei tamburi è in funzione dal 2012, su un totale di cinque tamburi distribuiti in due siti differenti. Le loro specifiche sono tenute sotto controllo per mezzo di unità Intellinova Compact a 18 canali. I canali sono dotati di trasduttori con metodo shock pulse (tipo 44000) per misurazioni con SPM HD; i canali di vibrazione dispongono di trasduttori di vibrazione di tipo SLD144. Nel 2016-2017 sono stati installati 5 ulteriori sistemi di monitoraggio dei tamburi, ciascuno dotato di unità di monitoraggio online Intellinova e di accelerometri DuoTech, di recente introduzione. Tale sviluppo ha reso concreta la possibilità di un uso congiunto delle tecnologie SPM HD e HD ENV per le stesse posizioni di punto di misurazione.

L’azienda utilizza inoltre sistemi SPM online su altre applicazioni, quali compressori, presse, pompe Nash etc. Come già ricordato, questa applicazione a tamburo funziona perfettamente da molti anni. Il progetto in corso di svolgimento ha mostrato i numerosi vantaggi dei sistemi di monitoraggio dei macchinari. Negli ultimi cinque anni, l’azienda ha individuato numerosi guasti che è stata in grado di riparare durante gli arresti di produzione programmati. Sulla base delle informazioni relative alla misurazione delle condizioni, l’azienda ha creato per gli operatori delle istruzioni per l’azionamento dei tamburi; è stata inoltre in grado di migliorare la rigidità delle fondamenta dei tamburi e ridurre così gli effetti delle frequenze proprie. Questo case study si concentra sul più recente esempio di tempi di preavviso precoci, rilevato in un cuscinetto facente parte di un rullo di supporto in uno dei tamburi d’essicazione.

Descrizione dell’applicazione

L’applicazione in questo caso è un essiccatore a tamburo. I tamburi vengono riscaldati all’interno e hanno lo scopo di miscelare gli ingredienti e creare dei chicchi, così come di raffreddare o essiccare chicchi già esistenti.

Questo essiccatore a tamburo ha un diametro di circa cinque metri, e una lunghezza di oltre trenta. Ha rulli di supporto in ciascun angolo, con diametro di 1,70 m. Una volta azionato, il tamburo pesa fino a 150 tonnellate, mentre il solo rullo di supporto pesa 8,5 tonnellate.

La velocità di rotazione del tamburo è di circa 5 RPM, quella dei rulli di supporto è di circa 16 RPM. Il tamburo ha un doppio sistema di azionamento e un pignone; la sua velocità di rotazione è misurata a partire dall’albero del motore. Sono installate due unità Intellinova Compact, come da figura.

Background

Il personale della manutenzione impianti ha eseguito a lungo misurazioni con strumenti manuali prima di passare ai sistemi online, avendo riscontrato grosse difficoltà a misurare questa tipologia di applicazione lenta tramite il solo uso di strumenti portatili.

Setup di sistema

Strumentazione. Le misurazioni su questo tamburo sono eseguite da due unità Intellinova Compact a 18 canali.

Tecniche di misurazione. Le tecniche di misurazione utilizzate per questo caso sono indicate in tabella 1.

Setup del Condmaster. Il setup di base del punto di misurazione nel software Condmaster Ruby 2016.3.2. L’intervallo di misurazione è di 5 ore [“alarms from HDm and bearing symptoms BPFO + BPFI”] con una media di cinque misurazioni. Il tipo di cuscinetto è FAG 24164B.

Descrizione del caso

A maggio 2014, le misurazioni hanno rivelato le prime indicazioni di un guasto all’anello esterno. Lo sviluppo del danno è stato tenuto sotto monitoraggio per i tre anni successivi prima della sostituzione definitiva del cuscinetto.

Questo cuscinetto è operativo dal 1998. Il tamburo ha quattro rulli di supporto, uno in ciascun angolo, e nel corso degli ultimi 19 anni soltanto un rullo – quello situato all’estremità opposta del tamburo – è stato sostituito in seguito a guasto meccanico. L’impianto si ferma a scopo manutentivo ogni anno intorno a maggio/giugno.

Nel periodo 2014-2016, il cliente ha monitorato il guasto tramite misurazioni online, controllando inoltre occasionalmente la situazione con uno stetoscopio in situ, senza aver mai udito alcun suono che potesse far pensare a un guasto.

Nel corso dei tre anni in cui si è svolto il monitoraggio del guasto al cuscinetto, si è scoperto che il lato del tamburo con il cuscinetto danneggiato non era mai stato sollevato prima, per cui si è pensato alla realizzazione di un “supporto di sollevamento”. Tale supporto è stato progettato da un ufficio specializzato locale e realizzato in ottemperanza agli standard di sicurezza per tale tipo di carico. Il supporto viene utilizzato insieme ad alcune barre di supporto e a due cric per carichi di 60-80 tonnellate.

Tramite questa grata di sollevamento, il rullo di supporto del cuscinetto è stato sostituito durante la regolare pausa di produzione estiva avvenuta a giugno 2017. Come si può vedere dall’immagine, il danno provocato all’anello esterno è stato di notevole entità.

Ritorno economico

Questo è un ottimo esempio dei benefici che derivano dall’acquisizione accurata di dati di misurazione delle condizioni dei macchinari. Gli addetti alla manutenzione hanno avuto grande margine di preavviso per la programmazione delle riparazioni; inoltre, se il cliente non avesse soddisfatto la richiesta di un dispositivo di sollevamento in tempi utili, il fermo di produzione per la sostituzione del cuscinetto si sarebbe protratto per un numero ulteriore di giorni.

Dal momento che la sostituzione è stata eseguita durante l’abituale pausa estiva, il risparmio - sia in termini di costi di riparazione che in relazione a un’interruzione di produzione ridotta – è stato notevole. Questo tipo di risultato dà inoltre una certa fiducia agli addetti alla manutenzione locale per futuri piani di monitoraggio delle condizioni dei macchinari.