Nell’ambito del programma AIP+ (Added Value Programme), il servizio CMS di NSK è un metodo per determinare la salute dei componenti della macchina, fra cui i cuscinetti, mantenendo la macchina in funzione. Un sistema di misura appositamente progettato allo scopo rileva le vibrazioni, la temperatura e la velocità (giri/min) dei componenti e li analizza attraverso un software avanzato. Il software genera i dati sottostanti per valutare l’aspettativa di vita dei cuscinetti e indica, ad esempio, se la lubrificazione è insufficiente o se sono presenti indentature o errori di allineamento. Questi dati forniscono una visione più approfondita delle condizioni dell’intero sistema o processo.

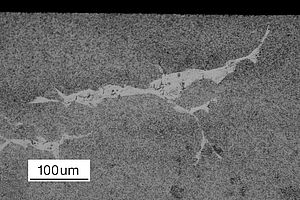

I dati di processo possono essere impiegati anche per individuare (o almeno restringere il campo di indagine) le cause di errori di forma nel processo di rettifica. NSK ha utilizzato questo metodo in una delle sue fabbriche nel Regno Unito, dove si verificavano errori di forma sulla macchina destinata alla fresatura delle piste di rotolamento dei cuscinetti. Dopo molti tentativi di riparazione e un’infruttuosa ricerca dei possibili guasti, si sospettava che i cuscinetti fossero difettosi. Cercando una soluzione definitiva, NSK ha deciso di condurre un’analisi delle condizioni con il servizio CMS.

Dopo aver letto i dati dell’azionamento e valutato importanti fattori, come le specifiche dei cuscinetti e dei motori, sono state effettuare misurazioni prima e dopo la sostituzione dei cuscinetti. L’analisi ha dimostrato che né il mandrino né il diamantatore erano la causa degli errori di forma. Si è così evitato al personale della manutenzione di perdere molte ore per lo smontaggio del mandrino. Il team ha invece individuato velocemente la vera causa del problema, risolta la quale non si sono più verificati problemi con la forma della pista di rotolamento o la finitura di superficie.

In totale sono stati risparmiati tre giorni di lavoro che sarebbero stati necessari per smontare il mandrino e analizzare i possibili difetti dei cuscinetti, senza dimenticare la perdita di ore di produzione per ciascuna delle celle interessate. Il risparmio così ottenuto su tempi di manutenzione e tempi morti è stato stimato in 13.080€.

In un altro caso, l’operatore di una rettificatrice senza centri lamentava errori di forma nel processo di lavorazione. I tecnici della manutenzione in loco sospettavano che qualcuno dei cuscinetti del mandrino fosse difettoso. Poiché il mandrino di rettifica utilizzava diversi tipi di cuscinetti con otto taglie differenti, si è fatto ricorso al servizio CMS di NSK per aiutare il team di manutenzione a individuare i cuscinetti difettosi e trovare una soluzione definitiva al problema.

Dopo aver misurato i dati di manutenzione fondamentali con la macchina in funzione, l’analisi ha rivelato che i cuscinetti del mandrino non erano la causa degli errori di forma. Gli addetti alla manutenzione hanno potuto così concentrarsi su altri aspetti, mentre l’operatore ha evitato un fermo di due giorni lavorativi che sarebbe stato necessario per smontare il mandrino, oltre ai relativi tempi morti. Il risparmio totale è stato stimato in 33.600€.