Una delle sfide maggiori in ambito manutenzione ed affidabilità, è quella di migliorare l’efficienza energetica dei propri impianti. L’alto costo dell’energia unito a sfide globali sempre più competitive, impongono di ridurre gli sprechi energetici e di migliorare, laddove possibile, l’efficienza globale dei sistemi. Le perdite, sia di aria compressa che di vapore negli scaricatori di condensa, sono tra i maggiori responsabili degli sprechi energetici industriali, e gli strumenti di ispezione ad ultrasuoni riescono a rilevarle facilmente, permettendo così un risparmio energetico concreto che può arrivare fino al 30%. Rilevare le perdite di aria compressa con gli ultrasuoni Contrariamente a quanto si possa credere, l’aria compressa non è una risorsa gratuita. Oltre il 50% di dei sistemi industriali sono affetti da problemi di efficienza energetica, e le perdite da tali sistemi possono essere molto costose. Circa il 30% di tutta l’aria compressa industriale viene persa a causa delle perdite negli impianti, generando un enorme spreco in termini economici ed energetici. Una perdita di appena 3 mm può costare fino a 574 euro all’anno se non viene rilevata (pressione nel sistema a 5 bar). Gli strumenti ad ultrasuoni rilevano il flusso turbolento generato dal movimento dell’aria compressa dalle zone di alta (all’interno del sistema) a quelle di bassa pressione (atmosferica). Sfruttando le caratteristiche degli ultrasuoni, l’individuazione delle perdite è facile e veloce in quanto:

- La direzionalità delle onde ultrasoniche rende semplice la localizzazione della fonte

- L’intensità del segnale aumenta avvicinandosi alla fonte dell’ultrasuono rilevato

- Fissare la frequenza di rilevamento rende efficace localizzare la perdita anche in ambienti industriali rumorosi

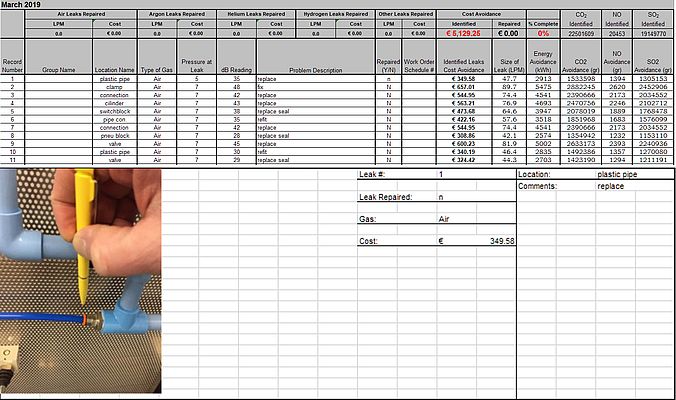

Utilizzare uno strumento di ispezione ad ultrasuoni permette anche di creare un report di rilevamento perdite. Le perdite dovute all’aria compressa, ad un certo punto, sono destinate a venir fuori, e possedere uno strumento a portata di mano in grado di identificare anche le più piccole perdite prima che diventino un problema molto più grande, permette di risparmiare tempo, denaro ed energie. Rapportare e documentare l’indagine sulle perdite di aria compressa Oltre alla riparazione delle perdite rilevate, il successo dell’ispezione risiede soprattutto in una corretta attività di reportistica e data management. I reports possono essere creati facilmente utilizzando software come Ultratrend DMS della UE Systems, o una app per dispositivi mobili come LeakSurvey app, sempre della UE Systems. L’impatto economico di ogni singola perdita è dovuto a:

- Il valore di decibel rilevato;

- Il costo del kilowattora;

- E la pressione del sistema.

Quindi per capire e valutare il costo delle perdite di aria compressa, assicuratevi di seguire questo processo di 7 fasi:

- Valutazione: Cercate le perdite e identificate le applicazioni improprie dell’aria compressa.

- Rilevamento: Utilizza la tecnologia a ultrasuoni per individuare le perdite di aria compressa.

- Identificazione: Assicuratevi di etichettare tutte le aree in cui si trovano le perdite.

- Tracciabilità: Registrare le riparazioni e i risparmi sui costi.

- Riparazione: Correggere le perdite non appena vengono trovate.

- Verifica: Assicurarsi che queste perdite siano corrette e che le prestazioni del sistema siano migliorate.

- Rivalutazione: Continua a ispezionare nuovamente il tuo sistema di aria compressa.

Semplicemente implementando questi passaggi nei programmi di affidabilità, ogni impianto potrebbe ridurre gli sprechi energetici del 10-20%. Ispezionare gli scaricatori di condensa con gli ultrasuoni Per certi versi, le perdite di vapore possono essere abbastanza simili a quelle dell’aria compressa. Per questo motivo, condurre un’indagine simile a quella prevista per l’aria compressa può essere un ottimo modo per assicurarsi che il vostro impianto a vapore sia sottoposto a regolare manutenzione. Le perdite di vapore sono tra le più dispendiose, e perciò, costose problematiche che si possono trovare in un impianto. Infatti, gli scaricatori di condensa guasti, possono far aumentare i costi operativi fino al 33%. Per tale ragione, i programmi di risparmio energetico dovrebbero iniziare con un’indagine proprio sugli scaricatori di condensa. Perfino le perdite più piccole possono arrivare a costare fino ad 8000 € in un anno.

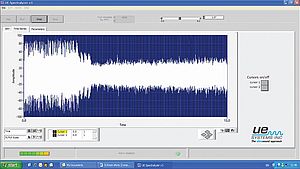

L’ispezione degli scaricatori di condensa è un’applicazione structure-borne o a contatto. Il contatto fisico tra lo scaricatore di condensa e lo strumento ad ultrasuoni è necessaria per “sentire” come lo scaricatore sta funzionando. Nel caso in cui si utilizzi uno strumento ad ultrasuoni dotato di regolazione di frequenza, è raccomandato impostare quest’ultima a 25 khz. Indifferentemente dal tipo di scaricatore di condensa, il posizionamento della sonda di contatto o del modulo stetoscopio montato sullo strumento ad ultrasuoni avverrà sempre sul foro di scarico. La turbolenza si crea nella linea di scarico dove viene rilasciato il condensato, perciò, il posizionamento della sonda a contatto avverrà sempre dal lato della valvola di scarico. Una volta che è avvenuto il contatto, deve essere regolata la sensibilità fino a quando non viene udito il suono dello scaricatore. Gli ultrasuoni funzionano al meglio quando vengono applicati ai sistemi a vapore in linea, in quanto sono in grado di rilevare i problemi che si verificano in tempo reale. Tuttavia, ci sono anche chiari segni di un sistema a vapore che viene trascurato, ad esempio:

- Scaricatori per il vapore sovradimensionate e applicate in modo errato.

- Valvole di controllo a filo.

- Basse temperature del vapore.

- Bassa percentuale di ritorno della condensa.

Reporting delle ispezioni dello scaricatore di condensa

Le misure ottenute da uno scaricatore di condensa possono essere documentate con il software Ultratrend DMS della UE Systems, o dalla StremTrap Survey app per dispositivo mobili. Il report delinea le potenziali perdite economiche dovute agli scaricatori di condensa guasti. Al fine di generare un report delle perdite di vapore, l’ispettore ha bisogno di venire a conoscenza delle seguenti informazioni per ogni scaricatore:

- Tipo di scaricatore;

- Dimensione dell’orifizio;

- Temperatura d’ingresso;

- Temperatura di uscita;

- Condizioni operative;

- Costo per generare 1000 lbs di vapore (circa

450 kg).

Se stai utilizzando uno degli strumenti UE Systems, ULTRAPROBE 10000 o 150000, puoi inserire queste informazioni direttamente sullo strumento.

Ing. Fabrizio La Vita, Regional Manager Italia - UE SYSTEMS