La termografia infrarossa è diventata uno strumento di routine per l'analisi predittiva dei guasti negli impianti elettrici, dove è in grado di rilevare efficacemente le sovratemperature derivanti da guasti o da situazioni anomale che precedono il guasto vero e proprio. La configurazione dell'impianto non sempre si presta però ad un utilizzo semplice della termocamera.

Un esempio tipico è quello dei quadri MT o BT, nei quali l'interruttore è racchiuso in un armadio metallico che impedisce la ripresa termografica. Una prima soluzione, cioè l'apertura dell'armadio a impianto in esercizio, o anche solo la rimozione di alcuni pannelli, è spesso impossibile per motivi di sicurezza o per la configurazione stessa dell'involucro. Una seconda soluzione consiste nel praticare aperture sull'involucro metallico, in punti dai quali si possano riprendere con la termocamera le parti dell'interruttore più soggette a sovratemperature in caso di guasto.

Per motivi di sicurezza, queste aperture non possono consentire il libero accesso alle parti in tensione e quindi devono essere chiuse con un materiale che sia però trasparente alla radiazione infrarossa. Tale trasparenza non è mai perfetta, poiché anche i vetrini per infrarossi assorbono una parte di radiazione. La conseguenza è che la temperatura misurata attraverso di essi è inferiore a quella reale.

Per una misura affidabile è particolarmente importante che:

- l'errore, cioè la differenza fra temperatura misurata e temperatura reale, sia il più piccolo possibile;

- tale errore si mantenga il più possibile costante al variare delle temperature degli oggetti osservati.

Questa seconda condizione è meno intuitiva della prima: cerchiamo di spiegarne il significato. Molti difetti vengono osservati perché il componente guasto (ad esempio il morsetto della fase di un interruttore) ha una temperatura superiore ai morsetti delle altre fasi, che lavorano nelle stesse condizioni ma non sono guasti. La gravità della situazione viene rappresentata più dalla differenza di temperatura fra fase difettosa e fase integra che dalle loro temperature assolute. Supponiamo che le temperature reali siano di 30°C (fase integra) e 100°C (fase guasta).

La differenza è di 70°C che in genere richiede un intervento immediato. Se le due fasi vengono osservate attraverso un vetrino che provoca sempre un errore di -10°C, le temperature misurate risultano di 20°C e 90°C: la differenza è ancora di 70°C e la gravità del guasto rimane evidente. Se il vetrino causa però un errore di -5°C a 30°C e di -30°C a 100°C, le temperatura misurate sono di 25°C e 70°C: ora la differenza è apparentemente di 55°C e il guasto sembra meno grave. La misura della trasmissività a varie temperature, realizzata presso la Nuova CMME srl di Osio Sopra (BG) e descritta in questo articolo, è quindi un elemento essenziale per la scelta dei vetrini che si intendono adoperare.

La configurazione di prova è mostrata in Figura 1. Una termocamera Testo 885 (indicata con 1 in figura) è stata adoperata per misurare la temperatura di tre barre metalliche (3) che vengono alimentate da un generatore regolabile per alte correnti (2). Variando la corrente nelle barre si cambia la loro temperatura. Le barre sono verniciate con vernice nera per marmitte, in modo da avere un'elevata emissività (circa 0,95) anche ad alta temperatura. Questo valore di emissività è confermato dal confronto con tre bollini ad emissività nota di 0,95 incollati sulle barre (i tre bollini bianchi visibili in Figura 1).

La temperatura è stata misurata sia direttamente, sia attraverso due vetrini per infrarossi di due diversi produttori. I vetrini verranno qui indicati con le sigle A e B. Nelle figure 2 e 3 sono mostrate le termografie ottenute con la Testo 885 direttamente, senza alcun vetrino (Figura 2) e attraverso il vetrino B (Figura 3).

E' evidente già dalla termografia che la temperatura apparente attraverso il vetrino è nettamente inferiore a quella effettiva. L'errore di misura per i due vetrini a varie temperature è mostrato nel grafico di Figura 4. Come si vede, entrambi i vetrini mostrano una temperatura inferiore a quella reale, ma ciò avviene in misura molto diversa. Il vetrino A presenta un errore massimo di circa 20°C quando le barre si trovano alla temperatura di 200°C; alla temperatura di 100°C (valore più vicino a quelli di interesse per la manutenzione elettrica predittiva) l'errore del vetrino A è di 10°C.

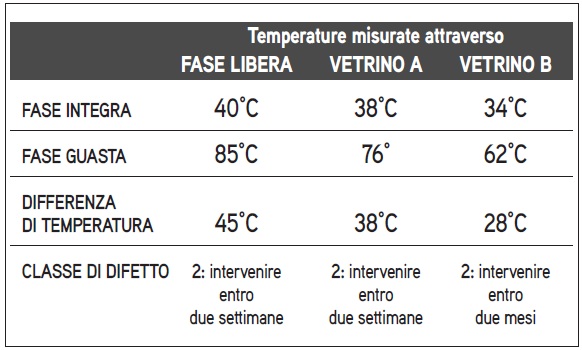

Il vetrino B ha invece un comportamento assai peggiore, in quanto a 100°C l'errore è di ben 30°C e cresce nettamente con la temperatura. Questo comportamento può portare a valutazioni errate della gravità di un guasto. Supponiamo di avere un interruttore trifase, nel quale un morsetto serrato male abbia una temperatura di 85°C, mentre quelli adiacenti e serrati correttamente abbiano una temperatura di 40°C.

Le misure che si otterrebbero in aria libera e con i due vetrini qui analizzati sono riassunte nella tabella 1.

Utilizzando il vetrino A, le temperature misurate sono inferiori a quelle effettive, ma l'errore è limitato e soprattutto non viene alterata la classe di difetto percepita.

Invece, utilizzando il vetrino B l'errore nella misura della temperatura aumenta fortemente con quest'ultima, comprimendo la differenza di temperatura.

La gravità del guasto cade perciò erroneamente in una categoria inferiore, con il rischio di sottovalutare un problema serio.

Ermanno Peruta, Nuova CMME srl

La mission di IEN Italia è quella di fornire ai lettori informazioni su nuovi prodotti e servizi relativi alla progettazione industriale. Se desideri che nuovi prodotti della tua azienda vengano pubblicati su IEN Italia, invia alla nostra redazione un comunicato stampa tecnico. Per discutere opportunità editoriali o per inviare contributi editoriali,

La mission di IEN Italia è quella di fornire ai lettori informazioni su nuovi prodotti e servizi relativi alla progettazione industriale. Se desideri che nuovi prodotti della tua azienda vengano pubblicati su IEN Italia, invia alla nostra redazione un comunicato stampa tecnico. Per discutere opportunità editoriali o per inviare contributi editoriali,