SGI è un importante operatore per il trasporto di gas naturale attraverso una rete di metanodotti in alta pressione per una lunghezza di circa 1.550 km. L’azienda è nata nel dicembre 2004 dalla fusione delle Società Edison T&S S.p.A. e della sua controllata SGM S.p.A. mentre nel settembre 2016 è divenuta di proprietà di Macquarie European Infrastructure Fund 4 e Swiss Life GIO II EUR Holding.

Il punto di interconnessione di Castel di Ieri ad Avezzano, in provincia dell’Aquila, è uno dei punti di immissione della rete SGI che consente di trasportare il gas naturale in diversi ambiti delle regioni del centro Italia, come Abruzzo, Marche e Lazio. Il gas naturale viene derivato dalla dorsale principale del gasdotto SRG e viene immesso nella cabina Re.Mi. (Regolazione e Misura) di Castel di Ieri situata a circa 1.000 m di altitudine. Qui il gas naturale viene inizialmente filtrato per poi essere misurato fiscalmente ed essere, successivamente, regolato in pressione e in portata in relazione alla quantità di gas che il servizio di dispacciamento di SGI gestisce per soddisfare l’utenza civile e industriale a valle. L’esigenza principale di SGI era di incrementare la capacità dell’impianto di misura e regolazione da una portata erogata (Qero) di 150.000 Sm3/h a 350.000Sm3/h, aumentando sensibilmente le prestazioni dell’impianto stesso.

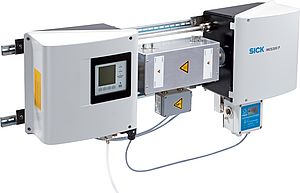

Per la parte misura sono state sostituite le convenzionali soluzioni di tipo meccanico (contatori a turbina) con le tecnologiche soluzioni di misura di tipo ultrasonico. I misuratori installati consentono di avere una capacità di misura superiore alle basse portate passando da un rapporto Qmin/Qmax 1:20 (capacità tipica di un contatore a turbina) a un rapporto Qmin/Qmax 1:185 (capacità dei misuratori a ultrasuoni SICK).

Una sfida importante del progetto è stata la rapidità di realizzazione. Dalle fasi iniziali di progettazione e di costruzione dello skid di misura alle fasi di collaudo e di taratura delle linee di misura, così come dal trasporto dello skid di misura al collaudo di posa in opera del sistema di misura, tutto è stato eseguito con tempistiche ristrette. La competenza della divisione Customer Project Management e la professionalità del Service, così come la continua collaborazione durante le fasi della commessa con i tecnici e i responsabili di progetto di SGI, hanno fatto sì che venissero rispettati i tempi per la messa in esercizio dell’impianto di misura di gas naturale.

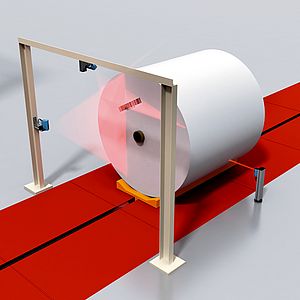

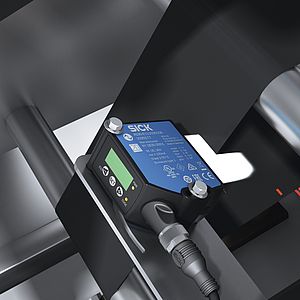

Il punto di interconnessione di SGI di Castel di Ieri, sottoposto a revamping, è costituito da un sistema di misura a 2 linee indipendenti con bypass. La catena di misura è composta per ciascuna linea da un Flow Computer, un trasmettitore di temperatura, un trasmettitore di pressione e dall’elemento primario di misura a ultrasuoni. Il sistema di misura di SICK si contraddistingue per l’innovativo elemento primario di misura FLOWSIC600-XT FORTE. Oltre a garantire un elevatissimo livello di accuratezza in accordo agli ultimi standard OIML R137 2012, lo strumento è dotato di PowerIn Technology™, un sofisticato sistema di batteria di back-up integrato che permette la misurazione del gas in piena autonomia in caso di interruzione dell’alimentazione elettrica fino a tre settimane. Nei periodi di freddo e durante i frequenti black out in vernali, questa caratteristica si è dimostrata essere vincente per continuare ad assicurare una misura fiscale senza alcuna interruzione. Inoltre, il sistema integrato di sensori di pressione e di temperatura, grazie una continua correzione automatizzata del numero di Reynolds e della geometria del corpo del misuratore, contribuisce a fornire una misura estremamente accurata in tutte le condizioni operative di funzionamento dell’impianto.

Il trasferimento dei risultati, dalla taratura all’applicazione in campo, è fatto senza incertezze addizionali dovute agli effetti di cambiamento di pressione e di temperatura. Le linee di misura (tubazioni monte/valle e misuratori a ultrasuoni) sono state tarate in alta pressione in Germania presso uno dei principali istituti di taratura accreditati e riconosciuto a livello europeo e mondiale certificato ISO IEC 17025. I volumi non compensati (Vm) totalizzati con estrema precisione dal FLOWSIC600-XT FORTE vengono trasmessi attraverso un segnale impulsivo in alta frequenza HF ad altissima precisione al Flow Computer (Convertitore Elettronico di Volumi EVC), il quale riceve le informazioni di pressione e temperatura da due trasmettitori per poi eseguire la conversione automatica dei volumi di gas naturale in volumi alle condizioni di base (Vb), riportate alle condizioni termodinamiche di riferimento.

La prestazione del sistema di misura viene controllata costantemente dalla diagnostica avanzata del FLOWSIC600-XT, la quale monitora il deterioramento progressivo e il funzionamento dei componenti dello strumento, misurando e analizzando uno o più fattori correlati (SNR, AGC, Error Rate, Flow Profile). L’informazione sullo stato di funzionamento del misuratore e, quindi, della misura di portata viene trasferita dal misuratore di portata al Flow Computer tramite un contatto digitale. Qualora si manifesti un’anomalia del sistema è possibile intervenire tempestivamente per eseguire le dovute verifiche e azioni correttive.

Misure poco accurate possono comportare elevate quantità di gas non contabilizzato e, conseguentemente, potenziali perdite economiche che vanno a discapito di tutti gli attori del sistema. Il sistema di misura fornito da SICK, oltre ad incrementare sensibilmente la capacità di misura dell’impianto fiscale, ha portato a livelli molto alti le accuratezze di misura, garantendone stabilità nel tempo e un costante controllo del livello prestazionale.

In questo progetto con SGI, SICK, grazie alla sua ampia gamma di servizi, all’ampia conoscenza del prodotto e del sistema, alla competenza di gestione del progetto e all’elevato livello di supporto tecnico, ha contribuito significativamente al rinnovamento tecnologico dell’impianto, installando le ultime tecnologie di misura disponibili sul mercato e dimostrando di essere un partner sempre affidabile.

Luca Basaglia, Product Manager Flow Solutions & System Manager Flow Metering Systems - SICK S.p.A.