L’azienda svedese Scania è uno dei maggiori produttori mondiali di veicoli utilitari, autobus, nonché di motori navali e industriali. Lo stabilimento di Stoccolma produce, tra l'altro, potenti motori per camion e autobus. I sensori vengono impiegati per il monitoraggio della produzione automatizzata.

La tecnologia dei sensori viene utilizzata per evitare tempi di inattività della produzione non pianificati, monitorando costantemente le condizioni di macchine e impianti. Nel caso in cui vengano superati i valori limite, il personale di manutenzione riceve un messaggio automatico o, in situazioni critiche, la macchina viene addirittura arrestata automaticamente per evitare danni. Robert Bergkvist, ingegnere dell'automazione IT di Scania, afferma: “Ad esempio, stiamo utilizzando dei comuni sensori di flusso e di livello nonché sensori induttivi per avere una panoramica delle nostre linee di produzione. Inoltre, i dati del sensore rappresentano un grande valore per noi. Ci aiutano a prendere tutti i tipi di decisioni riguardanti le opzioni di manutenzione. I dati sono anche molto utili per ottimizzare i processi ".

La diagnostica spiegata attraverso l'esempio di una macchina utensile

Scania utilizza innumerevoli macchine utensili. È come se le frese stessero tagliando il burro quando si fanno strada attraverso i blocchi di metallo, mentre gli scalpelli del tornio creano alberi precisi al millimetro e i trapani perforano accuratamente. Tutte le fasi del processo sono completamente automatizzate ed eseguite da torni e fresatrici computerizzati. In un batter d’occhio vengono creati stampi per testate o alberi per motori.

Per soddisfare gli elevati standard di qualità, le macchine utensili devono garantire una lavorazione del pezzo impeccabile e senza problemi. L'elevata velocità di lavorazione e le grandi forze di processo richiedono sistemi diagnostici a risposta rapida che rilevino tempestivamente eventuali danni all'utensile o eventuali collisioni nel processo di lavorazione, in modo tale da essere immediatamente arrestati per evitare danni alla macchina o al pezzo. La diagnostica costante delle vibrazioni ha dimostrato di essere la soluzione ideale per ridurre al minimo i danni.

Piccolo difetto, conseguenze drammatiche

È difficile immaginare la reale grandezza delle forze di processo vedendo con che semplicità le frese tagliano il materiale a velocità rotazionali decisamente elevate. Tuttavia gli strumenti sono di fatto sottoposti a sollecitazioni meccaniche estreme.

Anche se la loro qualità è al massimo, nessun operatore è in grado di impedire che gli utensili si rompano mentre sono in uso. Anche un piccolo difetto meccanico può avere gravi conseguenze se si verifica durante il processo di lavorazione. Un dente rotto di una testa di fresatura, ad esempio, può danneggiare il pezzo in lavorazione e renderlo inutile. Quando ciò accade a un pezzo complesso, come un blocco motore, il danno può diventare molto costoso. Non solo il pezzo diventerebbe inutilizzabile, ma la quantità richiesta non potrebbe più essere prodotta. Il processo di produzione sarebbe gravemente interrotto.

Vibrazioni insolite indicano un guasto dell’utensile

Ecco perché Scania equipaggia le macchine utensili con un sistema di rilevamento automatico dei guasti. Il fulcro di questo sistema è un sensore di vibrazioni altamente sensibile ed estremamente affidabile prodotto dallo specialista di sensori ifm electronic.

"Monitoriamo la vibrazione sul mandrino del motore, in modo da poterlo sostituire in tempo prima che si rompa. Inoltre, il software diagnostico ci mostra le condizioni dei mandrini segnalando se è necessario adattare i parametri di processo", afferma Robert Bergkvist

Grazie ai dati del sensore, l'efficienza del processo può essere incrementata al massimo senza il rischio di portare la macchina in condizioni critiche come nel caso del passaggio troppo veloce dell’utensile nel materiale che sta lavorando.

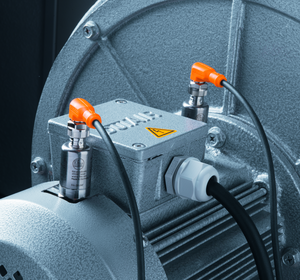

È qui che il sensore di vibrazione VSA compatto di ifm entra in gioco per fornire il suo aiuto. È saldamente avvitato in un foro nella sede della testa del mandrino. Da qui, rileva continuamente le caratteristiche di vibrazione durante il processo di lavorazione. L'accelerometro micro-meccanico è così sensibile che rileva anche il minimo squilibrio causato da un dente mancante su una testa di fresatura grande solo un millimetro. Cambiamenti nelle forze di taglio che possono, ad esempio, essere causati da una punta smussata o da troppi trucioli, saranno rilevati e segnalati conseguentemente a una modifica delle caratteristiche di vibrazione.

È possibile assegnare limiti di tolleranza individuali allo strumento di apprendimento, ad esempio avvertimenti e soglie di spegnimento. In quest'ultimo caso, il mandrino dell'utensile rotante verrà arrestato tramite il comando "Ferma avanzamento mandrino", in modo che la testa possa essere rimossa dal pezzo, impedendo in modo affidabile che il pezzo costoso venga danneggiato.

Rilevamento collisioni

Un'altra funzione del monitoraggio delle vibrazioni è il rilevamento delle collisioni. Nella produzione in serie, l'intero processo di fresatura, tornitura e perforazione viene solitamente testato mediante una simulazione. Le collisioni tra l'utensile e il pezzo correlate al programma vengono rilevate in modo affidabile e considerate nella programmazione. In particolare durante la fabbricazione di singoli componenti, la programmazione di difetti può causare collisioni tra l'utensile e il pezzo o le parti della macchina. In questo caso, la macchina verrà arrestata il più rapidamente possibile per ridurre al minimo i danni alla macchina e al pezzo.

Monitoraggio del mandrino

Un'altra funzione di protezione offerta dalla diagnostica delle vibrazioni è il monitoraggio delle condizioni del mandrino. Le caratteristiche di vibrazione dell'elemento volvente del cuscinetto vengono misurate durante un ciclo test e salvate come "valore in condizioni ottimali". Se i cuscinetti nella meccanica complessa del mandrino sono usurati, questa condizione viene rilevata conseguentemente al rilevamento di un insolito trend vibrazionale. Se le tolleranze configurabili vengono superate, verrà visualizzato un messaggio di errore. Ciò garantisce un monitoraggio permanente delle condizioni che garantisce all'operatore una maggiore sicurezza.

Come funziona la diagnostica vibrazionale?

Il sensore di vibrazioni VSA di ifm è un accelerometro micro-meccanico. Rileva continuamente le vibrazioni sulle superfici non rotanti della macchina.

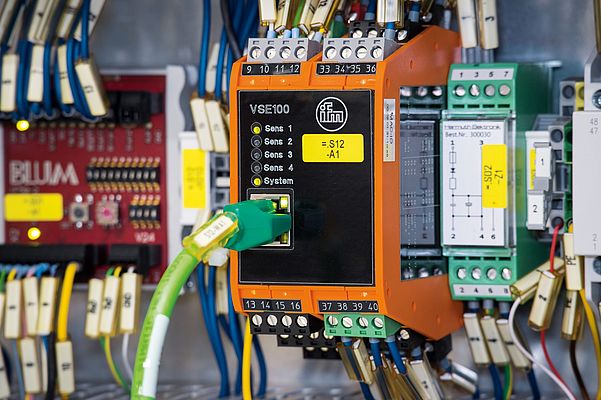

È collegato alla corrispondente centralina diagnostica VSE che valuta i segnali di un massimo di quattro sensori di vibrazione e li invia direttamente al sistema di controllo della macchina garantendo un'integrazione facile e stabile.

I valori limite per il rilevamento di vibrazioni e collisioni possono essere memorizzati nel controllore della macchina per ciascun utensile. Per determinarli in anticipo, viene eseguito un ciclo di programma nella modalità di apprendimento. Dati di vibrazione separati verranno memorizzati nel controllore e forniti con valori di tolleranza regolabili. È possibile impostare il valore limite individuale per ogni singolo taglio.

I valori di tolleranza superati durante il processo di lavorazione vengono interpretati come guasti e, a seconda dell'ampiezza della vibrazione, generano un messaggio di avviso o addirittura interrompono il processo di lavorazione.

Conclusione

Rottura dell'utensile, collisione o danno del cuscinetto: il monitoraggio del processo basato sulla diagnostica delle vibrazioni non può prevenirli. Tuttavia, arrestando la macchina, il danno non peggiorerà, mentre ulteriori danni consequenziali al pezzo e alla macchina saranno effettivamente prevenuti. La diagnostica permanente delle vibrazioni rileva anche problemi imminenti e avviserà il personale di manutenzione con un messaggio di allarme. Ciò garantisce un utilizzo efficiente della capacità della macchina oltre che la massima protezione della macchina stessa.