Le moderne turbine eoliche operano continuamente in ambienti remoti e difficili. Per limitare la manutenzione, è essenziale che siano assolutamente affidabili. La velocità di rotazione della turbina è un parametro operativo chiave, e per questo le aziende di produzione esigono sensori robusti, capaci di fornire misurazioni accurate in tempo reale. I robusti sistemi di rilevamento presenza resistono a condizioni ambientali difficili, sia onshore che offshore, offrendo allo stesso tempo l’accuratezza e l’affidabilità richieste.

Vantaggi per il cliente:

- i sensori sono semplici e funzionano senza contatto;

- la struttura è robusta, resistente alla corrosione e all’acqua;

- eccezionalmente affidabili, funzionano in modo impeccabile anche in ambienti particolarmente critici.

Vantaggi specifici del prodotto:

- corpo in un solo pezzo di acciaio inox AISI 304 (V2A);

- la moderna tecnologia ASIC assicura eccezionale affidabilità in servizio;

- campo di rilevamento di 10 mm in un sensore di ingombro ridotto;

- eccezionale resistenza a condizioni operative estreme.

Applicazione

Un’azienda che produce turbine eoliche offre supporto tecnico per impianti installati in tutto il mondo. Le competenze di assistenza sul campo dell’azienda sono supportate dal monitoraggio a distanza dei dati 24 ore su 24, che consente il rilevamento precoce di potenziali problemi. Data l’ubicazione della maggior parte dei parchi eolici, i sistemi di monitoraggio devono essere eccezionalmente affidabili, perché la presenza sul sito non è frequente.La velocità di rotazione della turbina è un parametro operativo chiave, e per questo l’azienda esige sensori robusti, capaci di fornire dati accurati in tempo reale. La tradizionale tecnologia con encoder rotativo non è idonea, perché i sensori non resistono all’esposizione prolungata in ambienti esterni spesso salmastri. Inoltre, le velocità di rotazione delle turbine sono relativamente basse e richiedono generalmente encoder meccanici più complessi.L’azienda richiede un sistema semplice senza contatto che assicuri un funzionamento impeccabile con intervalli di manutenzione prolungati. I sensori devono avere una meccanica robusta e devono resistere all’esposizione prolungata a condizioni esterne difficili, inclusa l’acqua marina. Un’interfaccia standard nel settore è preferibile per evitare la necessità di sistemi di controllo dedicati.

Soluzione

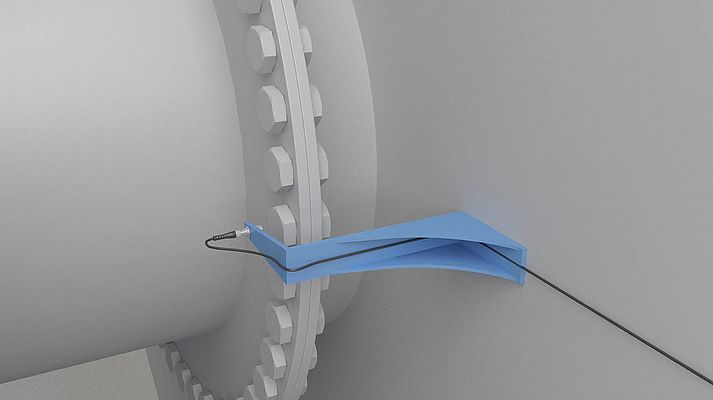

I robusti sensori induttivi Full Inox della serie Extreme di Contrinex sono perfetti per questa applicazione. Altamente affidabili e con grado di protezione IP68 o IP69K, queste unità offrono un’alternativa conveniente alla tradizionale tecnologia con encoder rotativo. Un corpo monoblocco in acciaio inossidabile AISI 304 (V2A) di diametro M18 e l’elettronica incapsulata sotto vuoto rendono questo dispositivo particolarmente idoneo agli ambienti difficili, mentre la distanza di intervento di 10 mm ne consente il funzionamento senza contatto.

Un singolo sensore è montato in ogni testa della turbina, vicino all’anello di fissaggio principale per il gruppo delle pale. L’anello di fissaggio ruota insieme alle pale e il sensore rileva la presenza di ogni bullone di fissaggio quando passa sulla superficie attiva.

La spaziatura angolare dei bulloni è nota. Misurando il tempo trascorso tra segnali consecutivi è possibile calcolare la velocità di rotazione delle pale.Il sensore è configurato con un’interfaccia standard industriale PNP normalmente aperta e la connessione ai sistemi di controllo della turbina avviene tramite un connettore M12 integrato e cavo con guaina in PUR. Questo consente un’agevole rimozione e sostituzione durante la manutenzione ordinaria. Il sensore è resistente alla corrosione e impermeabile all’ingresso dell’acqua. L’affidabilità è stata eccellente.