I produttori di alimenti e bevande hanno preso atto che, soprattutto con l’espandersi di tecnologie come le catene del freddo, il loro settore sta diventando un ambiente in cui la produzione non si ferma mai. Alle aziende servono quindi attrezzature che possano funzionare in modo continuo.

Tuttavia, quando rimangono in produzione a lungo, le macchine tendono a surriscaldarsi, il che significa che per assicurare un’operatività ininterrotta anche i sistemi di raffreddamento devono funzionare ventiquattro ore al giorno. Nel settore alimentare e delle bevande, riscaldamento, raffreddamento e pastorizzazione sono fasi comuni e ognuna di esse produce, direttamente o indirettamente, grandi quantità di calore che è indispensabile gestire affinché il surriscaldamento non danneggi le apparecchiature. Quindi è importante disporre di un sistema di raffreddamento affidabile, che richieda pochissima manutenzione e che sia in grado di estrarre calore con efficacia e velocità sufficienti.

Come ottimizzare il raffreddamento

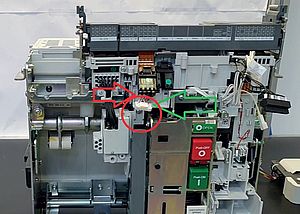

Le ventole tradizionali utilizzano generalmente motori a induzione a 1500 giri/min che, a cascata, si collegano a un albero di trasmissione, quindi a un riduttore e infine alla ventola. Questa configurazione rende il sistema soggetto a guasti in quanto le parti in movimento sono molte. Inoltre la manutenzione del riduttore richiede tempo e, a causa dell’ambiente, le perdite d’olio sono frequenti. Per contrastare questi risvolti negativi servono motori installabili direttamente sulle ventole e in grado di resistere alle condizioni presenti all’interno della torre di raffreddamento. Molti dei motori tradizionali possono essere sostituiti con motori a magneti permanenti più efficienti, installabili direttamente sulle ventole. Questa soluzione permette di ridurre il numero di parti di cui si compone il sistema e limitare il rischio di guasti. I motori a magneti permanenti fanno inoltre risparmiare spazio, essendo più compatti di quelli tradizionali montati nelle torri di raffreddamento.

Contribuiscono anche all’ottimizzazione delle torri di raffreddamento grazie a due specifiche caratteristiche: riducono l’inquinamento acustico e sono reversibili, il che consente di utilizzare le ventole per evitare il congelamento durante i mesi più freddi dell’anno. L’aggiunta di funzioni come questa fa sì che la maggiore efficienza dei motori a magneti permanenti, specie a carichi parziali, e il controllo a velocità variabile dei convertitori di frequenza garantiscano l’adeguamento rapido della velocità delle ventole secondo necessità, risparmiando energia, riducendo l’impronta di CO2 e abbassando i costi di esercizio.

I motori a magneti permanenti di ABB possono essere installati anche con i convertitori di frequenza industriali ACS880-01 che integrano programmi di controllo per applicazioni nelle torri di raffreddamento. Il convertitore può così regolare la velocità dei motori in base a quanto richiesto dal processo, con un ulteriore risparmio energetico e, al contempo, minori tassi di usura. Di conseguenza le torri di raffreddamento potranno funzionare più a lungo e, durante tutto il loro ciclo di vita, avranno bisogno di ancor meno manutenzione. Nel complesso, l’aggiornamento dei sistemi a torre di raffreddamento può portare a notevoli risparmi e creare una piattaforma per la produzione costante in grado di stimolare la crescita del business. I sistemi di raffreddamento tradizionali, in particolare i motori delle ventole di raffreddamento, non sono più all’altezza degli attuali requisiti. Ottimizzarli attraverso l’introduzione di nuove tecnologie è l’unico modo per migliorare la produzione.

Darcy Simonis, Vice Presidente gruppo Food and Beverage, ABB