Rispettare il budget, conservare il patrimonio aziendale, la sicurezza delle operazioni, la protezione dell'ambiente sono punti cardine per una manutenzione programmata e garantiscono una costante affidabilità e una migliore prestazione dell'impianto.

Un'azienda con una manutenzione ben strutturata va incontro ad una rilevante riduzione dei costi accessori (assistenze, bonifiche, ponteggi), ad un ottimizzazione dei tempi di fermata a beneficio della produttività dell'impianto e ad una migliore gestione delle scadenze di legge.

Quindi programmare la manutenzione non è un opzione, essa diventa un passaggio obbligato, difatti le aziende che non programmano la manutenzione progrediscono nel tempo molto più lentamente, viceversa un azienda che programma la manutenzione corre più velocemente.

Una manutenzione programmata parte dalle analisi dei guasti, quindi dalla ricerca delle cause, per poter apportare le opportune azioni correttive. Tali azioni vengono implementate grazie a piani di manutenzione che rispettino specifiche e standard di manutenzione. L'applicazione di appropriate specifiche garantisce efficacia (tramite Best Practise) ed efficienza nei lavori (misurata attraverso indici prestazionali). Attraverso una serie di parametri standardizzati si analizza la struttura dei costi, si misura la disponibilità impiantistica, si valuta la prestazione qualitativa della manutenzione e il divario fra percezione e prestazioni effettive attraverso una serie di parametri standardizzati:

MTBF, MTTR; Mechanical e operational availability, OEE; Richieste di lavoro pianificate, urgenti ed immediate; Costi manutenzione comparati al valore di rimpiazzo; Indice di rotazione magazzino e accuratezza dell'inventario.

Le "gestioni a vista", ossia la presa delle decisioni in modo empirico sulla base dell'esperienza, lasciano il passo nella gestione moderna del processo manutentivo, alla conduzione strutturata su un sistema capillare di misurazioni che consente di regolare le attività manutentive in tempo reale, anticipando derive e scostamenti lesivi della sostenibilità dell'investimento.

Organizzare e gestire la manutenzione vorrà dire porre l'attenzione su aspetti quali: Livello efficacia ed efficienza di manutenzione; flusso delle richieste di lavoro (Workflow); il controllo costi e scostamenti per azioni correttive; programmazione settimanale; resa oraria del manutentore; standard esecutivi di manutenzione; controllo degli appaltatori; best practice.

Una manutenzione programmata prevede l'applicazione di un programma di Asset Integrity Management (AIM). Il programma AIM si propone l'obiettivo di allungare la vita residua degli asset, conservando il patrimonio aziendale per un periodo di tempo maggiore. Sono prese in considerazione la progettazione, la manutenzione e la gestione operativa di un impianto, tutti aspetti che influenzano l'integrità degli asset definite e/o revisionate tramite strategie di management, strategie di prevenzione, politiche di manutenzione, standard e procedure interne, modalità di gestione operativa, politiche di sicurezza e protezione dell'ambiente.

Valutazioni ingegneristiche quantitative, usate per valutare l'ulteriore esercibilità o per declassare un componente, implementano decisioni del tipo Prosegui-Ripara-Sostituisci, sono attuate tramite lo sviluppo di analisi Fit For Service.

Sviluppare un programma di azioni da intraprendere allo scopo di consentire ad un sistema di continuare ad espletare la propria missione, ossia di assolvere le proprie funzioni, per un tempo determinato e nel contesto operativo previsto, viene effettuato tramite un'Analisi RCM (Reliability Centered Maintenance - Manutenzione Centrata sull'Affidabilità), un approccio sistematico che valuta le possibili avarie che possono avere luogo su di un impianto/sistema, le cause e le loro conseguenze sulla disponibilità e sull'operatività dell'impianto. Lo svolgimento di un'analisi RCM per un sistema o impianto presuppone:

L'applicazione di analisi di tipo preliminare, effettuata da tutti gli specialisti delle discipline in modo da individuare le unità da considerare nell'analisi perché impattanti sulla produttività;

Un analisi FMEA (Failure mode and Effect Analysis), dove ogni potenziale Failure mode è analizzato per determinare gli effetti che esso ha a livello locale, a livello di unit e a livello globale. L'espletamento di questa fase avviene tramite l'emissione di un FMEA TEMPLATE utilizzato per la classificazione, tramite indici, su aspetti quali il Safety , l'Environmental protection e la Plant production/capacity.

Tramite l'ausilio di un flow chart si arriva alla definizione della tipologia di manutenzione da implementare: Manutenzione Predittiva, su Condizione, Manutenzione ciclica, Manutenzione correttiva o Riprogettazione.

Selezionate le opportune politiche manutentive si stimano i tempi di manutenzione correttiva e preventiva. All'interno di tali tempi vengono considerati il tempo speso per diagnosticare il guasto, il tempo speso per acquisire le risorse necessarie alla manutenzione, il tempo di messa fuori servizio di un item ,il tempo medio in ore richiesto per riparare un item e riportarlo in funzione e il tempo di restoring and re-commissioning. Sono inoltre prese in considerazione le attività svolte contemporaneamente.

Un grosso beneficio nell'ottimizzazione della produzione in ottica di progettazione preliminare, immagine e mancata produzione può essere apportato da un'analisi RAM/S ,che porterà ad un ottimizzazione della progettazione, della manutenzione e del magazzino.

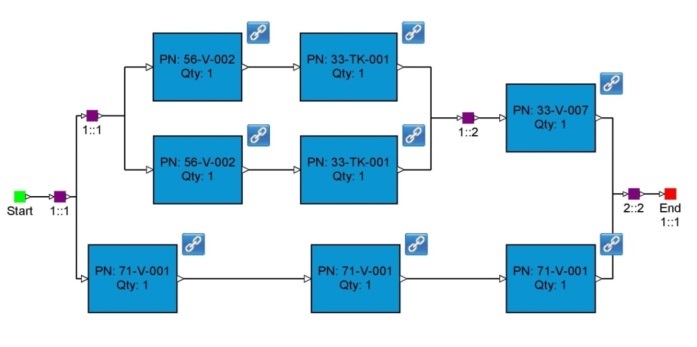

Le RAM/S Reliability Availability Maintaniability Security Analysis forniscono gli strumenti fondamentali per comprendere la durata di un ITEM , la sua disponibilità e i costi di manutenzione durante il ciclo di vita. I valori di affidabilità di un item possono cambiare radicalmente ,infatti questi dipendono dalle condizioni operative. In particolare laddove non siano disponibili dati storici di campo i reliability data (Failure rate e ART) sono presi da Data Bank disponibili in letteratura (OREDA,EIREDA,IEEE).

Qualsiasi progetto dovrebbe essere gestito tenendo in considerazione gli ingredienti dell'analisi RAM. Questi garantiscono una continuità del servizio del sistema che si progetta o gestisce(Reliability), riducono al minimo il fermo macchina ottimizzando la produzione e contemporaneamente garantiscono l'efficienza dei sistemi di sicurezza in "stand-by" (Availability) e il rapido ripristino dei componenti guasti (Maintainability).

L'availability viene calcolata tramite simulazioni software modellando Reliability Block Diagram, includendo tutti gli item che impattano sulla produttività del sistema e valutando le relazioni che intercorrono fra essi(serie/parallelo).

Qualora si parli di RAMS viene introdotto un ulteriore parametro :la sicurezza, produrre riducendo al minimo la probabilità di incorrere in incidenti (a uomini, cose, ambiente).

Di certo il percorso che conduce ad un analisi RAM non è privo di ostacoli. Vi saranno infatti problemi legati alla multidisciplinarità, cioè problemi di interazione tra Funzioni diverse (Ingegneria di processo, Sicurezza, Manutenzione, Produzione);difficoltà nell'avere una visione d'insieme con trattazioni a diverso livello di dettaglio; una Conflittualità nel trovare il giusto compromesso tra i quattro punti cardine di un analisi RAMS; e difficoltà legate ad aspetti metodologici quali la formazione dell'analista, la coerenza dei dati, tecniche di analisi (software e fattore umano).

Un'azienda deve investire nell'analisi RAMS per essere certa di rispettare tutti gli aspetti normativi in materia di sicurezza, ambiente, energia e di progettazione (direttiva macchine). Un ulteriore motivazione è la garanzia di un ottimo contratto: il cliente pretende un prodotto "garantito" dal punto di vista della RAMS.

Per l'Ingegneria di Manutenzione è fondamentale la conoscenza dell'analisi per poter progettare e gestire la Manutenzione in logica RCM (Reliability Centered Maintenance), infatti un analisi RCM ci consente di individuare le tipologie e gli intervalli di manutenzione sulla base dell'effettiva criticità delle parti.

In funzione dei criteri di accettabilità dei guasti in fatto di produttività, sicurezza e impatto verso l'ambiente vengono suggerite le politiche di manutenzione dalle quali partire per impostare la pianificazione della manutenzione.

In questo modo si distingue la gestione della manutenzione ordinaria e supporto al processo dalla manutenzione preventiva e predittiva e dalla manutenzione su condizione a tempo (manutenzione generali) e straordinaria.

Il coordinamento e la gestione di fermate di processo, così come manutenzioni generali e manutenzioni cicliche triennali e quadriennali (turn around) sono gestite dallo Shutdown Management (SDM), partendo dalla preparazione dello scopo del lavoro (Scope Challenge), passando per l'ottimizzazione delle attività e per la loro pianificazione a mezzo PRIMAVERA® o PROJECT® e completando il processo monitorando lo stato di avanzamento delle fasi di esecuzione e la loro chiusura e contabilizzazione.

Infine è possibile implementare ulteriori indagini Strutturate maggiormente innovative, come la Root cause analysis, l'Incident capture, l'Incident reporting, l'Incident ranking, la Change analysis e il Diagramma di Ishikawa. Queste sono analisi che hanno lo scopo di andare a identificare la vera causa del problema, proporre azioni correttive in un ottica di miglioramento continuo andando incontro a logiche di mercato fluttuanti e più severe del passato.

Ilaria De Sanctis - Ingegnere Meccanico, Università Politecnica delle Marche

Oreste Di Giovine - Maintenance Engineer, Enereco Spa

La mission di IEN Italia è quella di fornire ai lettori informazioni su nuovi prodotti e servizi relativi alla progettazione industriale. Se desideri che nuovi prodotti della tua azienda vengano pubblicati su IEN Italia, invia alla nostra redazione un comunicato stampa tecnico. Per discutere opportunità editoriali o per inviare contributi editoriali,

La mission di IEN Italia è quella di fornire ai lettori informazioni su nuovi prodotti e servizi relativi alla progettazione industriale. Se desideri che nuovi prodotti della tua azienda vengano pubblicati su IEN Italia, invia alla nostra redazione un comunicato stampa tecnico. Per discutere opportunità editoriali o per inviare contributi editoriali,