Introduzione al Monitoraggio basato sulla Condizione (CbM) e alla Manutenzione Predittiva (PdM)

Il monitoraggio basato sulla condizione (CbM) riguarda il controllo, mediante sensori, di macchine o risorse, per misurarne lo stato di salute corrente. La manutenzione predittiva (PdM) utilizza una combinazione di tecniche come CbM, machine learning e analisi statistica dei dati, per prevedere i cicli di manutenzione o l'eventualità di guasti. Dato che per il monitoraggio dello stato di funzionamento delle macchine è prevista, a livello globale, una crescita significativa, è indispensabile conoscerne e comprenderne i trend principali. Per differenziare la propria offerta di prodotti, sempre più aziende CbM si stanno indirizzando anche verso PdM. Per quanto riguarda il CbM, oggi i responsabili di manutenzione e di fabbrica dispongono di nuove opzioni, come ad esempio le installazioni wireless e quelle a basso costo e alte prestazioni. Anche se la maggior parte dell'infrastruttura del sistema CbM resta invariata, attualmente la nuova tecnologia MEMS può essere integrata direttamente nei sistemi di solito dominati da sensori piezoelettrici o in quelli che nel passato non venivano monitorati per motivi di costo.

Monitoraggio della Condizione — Sfide tecniche e scelte di progetto

In una tipica catena di segnale CbM si devono prendere in considerazione molte discipline ingegneristiche e tecnologie diverse, tutte necessarie, le quali sono in costante miglioramento e presentano un livello di complessità sempre più elevato. Oggi esistono diversi tipi di clienti esperti in aree ben specifiche, come sviluppo di algoritmi (solo software) o progettazione hardware (solo hardware), ma non sempre in entrambe.

Gli sviluppatori che cercano di concentrarsi sui propri algoritmi hanno bisogno di fiumi di informazioni per prevedere con precisione guasti e tempi di fermo macchina. Non vogliono progettare hardware o risolvere i problemi di integrità dei dati; vogliono solo utilizzare dati che siano sicuramente ad alta fedeltà. Allo stesso modo, i progettisti hardware che cercano di aumentare l'affidabilità del sistema o ridurre i costi hanno bisogno di una soluzione che possa collegarsi facilmente all'infrastruttura esistente, per avere un raffronto rispetto alle soluzioni esistenti. Hanno bisogno di accedere a dati in formato leggibile, facile da usare ed esportare, così da non perdere tempo nel valutare le prestazioni.

Molte delle sfide a livello di sistema possono essere risolte con un approccio a piattaforma, che vada dal sensore fino allo sviluppo algoritmico e sia fruibile da clienti di ogni tipo.

Cos'è il CN0549 e come può Contribuire a Estendere il Ciclo di Vita di un Dispositivo?

Piattaforma di Sviluppo CbM CN0549

La piattaforma di sviluppo per il monitoraggio basato sulla condizione CN0549 è una soluzione hardware e software ad alte prestazioni, pronta all’uso, che consente lo streaming ad alta fedeltà dei dati di vibrazione da una risorsa nell'ambiente di sviluppo dell'algoritmo/machine learning. La piattaforma risulta vantaggiosa per gli esperti di hardware, in quanto è una soluzione di sistema testata e verificata che fornisce l'acquisizione di dati ad alta precisione, accoppiamento meccanico al dispositivo di comprovata efficienza e un sensore di vibrazione a banda larga ad alte prestazioni. È dotata di tutti i file di progettazione hardware, consentendo una facile integrazione nel prodotto che si sta sviluppando. Il CN0549 è anche interessante per gli esperti SW, in quanto astrae le sfide del monitoraggio delle condizioni hardware della catena di segnale e consente ai team di software e ai data scientist di lanciarsi direttamente nello sviluppo di algoritmi di machine learning. Le caratteristiche e i vantaggi principali includono:

-

Montaggio facile su dispositivi, mantenendo accoppiamento meccanico e integrità del segnale

-

Sensore Accelerometro MEMS a banda larga con uscita dati in formato IEPE

-

Soluzione di acquisizione dati (DAQ) IEPE ad alta fedeltà, con larghezza di banda d’ingresso analogico da DC a 54 kHz

-

Gateway incorporato, cattura e memorizza i dati grezzi per l’elaborazione locale o in rete

-

Visualizzazione real-time di dati nel dominio della frequenza mediante l’applicazione Oscilloscopio di ADI

-

Passaggio diretto dei dati sensore verso i più diffusi strumenti di analisi, quali Python e MATLAB®

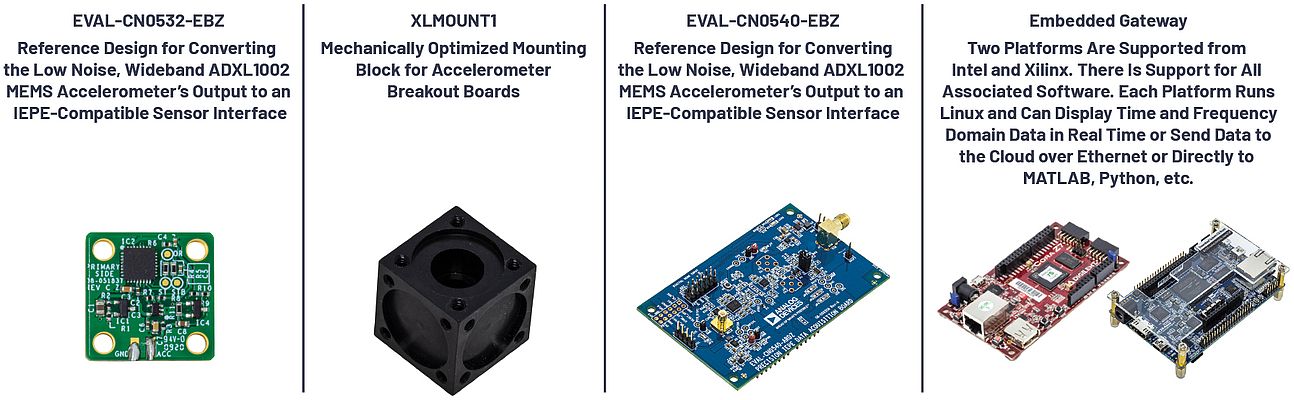

La piattaforma di sviluppo CbM consiste di quattro elementi differenti illustrati in Figura 1, che discuteremo singolarmente prima di passare alle soluzioni generali combinate.

Cattura ed Elaborazione dei Dati ad Alta Precisione, Alta Fedeltà

I sensori a larghezza di banda più ampia e rumore più basso consentono di rilevare più rapidamente anomalie come problemi ai cuscinetti, di cavitazione e su trasmissioni a ingranaggi. È imperativo che qualsiasi elettronica di acquisizione mantenga la fedeltà dei dati di vibrazione misurati; in caso contrario, le informazioni critiche sui guasti potrebbero andare perse. Il mantenimento della fedeltà dei dati sulla vibrazione permette di identificare tempestivamente i trend e, con un alto grado di sicurezza, ci consente di pianificare la manutenzione preventiva, evitando così di usurare inutilmente i componenti meccanici e prolungare, di conseguenza, il ciclo di vita degli apparati.

Metodi Economici per il Monitoraggio della Condizione sugli Apparati a Criticità Inferiore

Nei dispositivi più critici, dove i requisiti prestazionali vengono prima dei costi; come sensori di vibrazione si utilizzano gli accelerometri piezoelettrici ad altissime prestazioni. Finora, il CbM di apparati a criticità inferiore è sempre stato impedito dal costo elevato degli impianti piezoelettrici. I sensori di vibrazione MEMS, ormai paragonabili ai piezo in termini di rumore, larghezza di banda e portata in g, consentono ai responsabili di manutenzione e di fabbrica di ricavare informazioni più approfondite sui dispositivi di criticità inferiore, quelli che in precedenza erano stati coperti solo da un piano di manutenzione reattivo, o di intervento-su-guasto. Tutto ciò è dovuto principalmente alle elevate prestazioni e al basso costo dei MEMS: oggi i dispositivi a criticità medio-bassa possono essere monitorati costantemente in modo economicamente vantaggioso. Attraverso il rilevamento avanzato della vibrazione è possibile identificare facilmente ed evitare l'usura non necessaria delle risorse, contribuendo a prolungare il ciclo di vita dei dispositivi. Tutto questo può anche contribuire al miglioramento dell’efficienza complessiva delle apparecchiature e alla riduzione dei tempi di fermo macchina o d’interruzione di processo.

Monitoraggio dei dispositivi – L’importanza del Rilevamento

Quando si tratta di CbM e Pdm, esistono molteplici modalità di rilevamento. La maggior parte delle applicazioni avviene mediante rilevamento di corrente, rilevamento magnetico, monitoraggio del flusso e tante altre. Il rilevamento della vibrazione è la modalità più comunemente utilizzata nel CbM, e gli accelerometri piezoelettrici rappresentano il sensore di vibrazione più utilizzato. In questa sezione vedremo come il panorama dei sensori di vibrazione si stia espandendo grazie ai progressi tecnologici e come ciò abbia un impatto sulla scelta dell’applicazione.

MEMS e Piezoelettrico a Confronto

Gli accelerometri piezoelettrici sono sensori ad altissime prestazioni, che però implicano tanti compromessi di progettazione. Ad esempio, di solito sono limitati all'uso in installazioni cablate perché possono consumare molta energia, avere dimensioni notevoli (in particolare i sensori triassiali) e sono costosi. Quando tutti questi fattori si combinano, non è conveniente dotare l'intera fabbrica di sensori piezoelettrici, motivo per cui sono utilizzati prevalentemente solo su dispositivi critici.

Fino a poco tempo fa, gli accelerometri MEMS non avevano larghezze di banda sufficienti, il loro rumore era troppo elevato e le portate in g erano limitate al monitoraggio di risorse meno critiche. I recenti progressi hanno superato queste limitazioni, consentendo il monitoraggio della vibrazione in tecnologia MEMS sia sulla fascia bassa che su quella ad alta criticità. La Tabella 1 mostra le caratteristiche più importanti richieste dai sensori piezoelettrici e MEMS per le applicazioni CbM. Essendo fisicamente piccoli, in grado di funzionare a batteria per anni ed essendo a basso costo con prestazioni paragonabili ai piezo, gli accelerometri MEMS stanno rapidamente diventando il sensore prescelto per molte applicazioni CbM. La piattaforma di sviluppo CbM CN0549 è compatibile sia con gli accelerometri MEMS sia con i piezoelettrici IEPE, lasciando la possibilità di eseguire test di confronto tra i due tipi di sensore.

Tabella 1. Accelerometri Piezoelettrici e MEMS a confronto

| Piezoelettrici | MEMS |

| ||

Risposta DC |

| ✓ | |||

Tolleranza agli Shock |

| ✓ | |||

Possibilità di Integrazione (3-Assi, ADC, Allarmi, FFT) |

| ✓ | |||

Variazione delle Prestazioni su Tempo e Temperatura |

| ✓ | |||

Consumo Energetico |

| ✓ | |||

Dimensioni Fisiche Più Ridotte |

| ✓ | |||

Self-Test |

| ✓ | |||

Costo per Prestazioni Equivalenti |

| ✓ | |||

Rumore | ✓ |

| |||

Larghezza di Banda | ✓ | ✓ | |||

Accoppiamento Meccanico | ✓ | ✓ | |||

Interfaccia Standard-Industriale | ✓ | ✓ | |||

Portata in g | ✓ | ✓ | |||

|

|

|

|

|

|

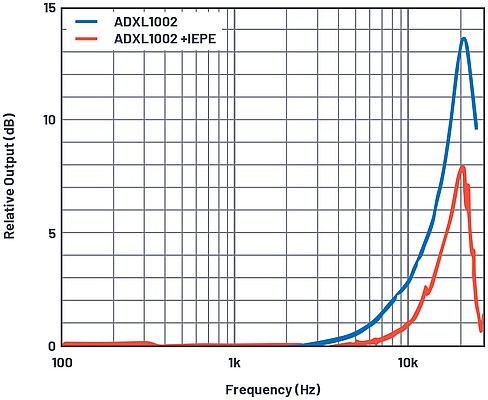

Uso di Accelerometri MEMS nelle Infrastrutture IEPE Esistenti

Come illustrato nella Tabella 1, oggi gli accelerometri MEMS possono fornire specifiche e prestazioni competitive rispetto ai sensori piezoelettrici, ma sono in grado di sostituire i piezo preesistenti? Per consentire ai progettisti di valutare e sostituirli facilmente con i MEMS, Analog Devices ha progettato un'interfaccia compatibile con IEPE, divenuto “de facto” lo standard d’interfacciamento dei sensori piezoelettrici nelle applicazioni CbM.

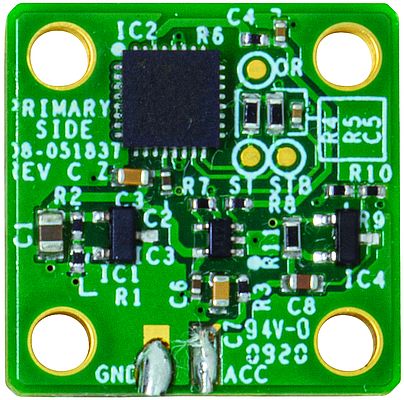

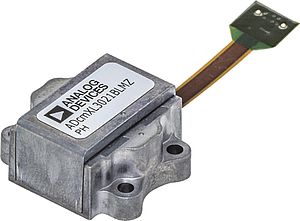

Interfacciamento del sensore IEPE e Montaggio Meccanico (CN0532)

Il CN0532, illustrato in Figura 2, è un circuito di conversione IEPE che permette di interfacciare un accelerometro MEMS direttamente a un'infrastruttura IEPE, con la stessa facilità di qualsiasi sensore IEPE esistente.

Tipicamente, un sensore MEMS a singolo asse dovrebbe avere tre linee d'uscita: alimentazione, terra e uscita del segnale d'accelerazione. L'infrastruttura IEPE ne richiede soltanto due: terra su una linea e alimentazione/segnale sull'altra. La corrente alimenta il sensore e, quando quest'ultimo misura delle vibrazioni, aggiunge un segnale in tensione sulla stessa linea d'uscita.

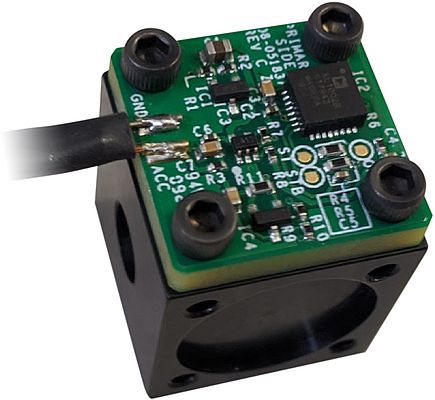

Il CN0532 PCB è stato progettato con uno spessore di 90 mil, per mantenere le prestazioni di risposta in frequenza indicate sul data sheet dell'accelerometro MEMS. Un cubo per montaggio a vite permette di iniziare immediatamente i test, giusto il tempo di aprire la confezione. Il cubo di montaggio (assieme a PCB, pasta di saldatura, ecc.) è stato ampiamente caratterizzato per garantire una funzione di trasferimento meccanico a larghezza di banda completa, massimizzando la visibilità di un’ampia gamma di anomalie che ricadono entro la banda del sensore, permettendo di catturarle ed estendendo, in questo modo, il ciclo di vita del dispositivo. Per i progettisti CbM, queste soluzioni rendono molto facile collegare gli accelerometri MEMS alle proprie risorse e interfacciarli perfettamente con l'infrastruttura piezoelettrica esistente.

Per qualsiasi prova di vibrazione ad alta frequenza, l'integrità meccanica del percorso di segnale è molto importante. In altre parole, dalla sorgente al sensore il segnale di vibrazione non deve subire né attenuazione (dovuta a smorzamento) né amplificazione (dovuta a risonanza). Nella Figura 4 un blocco di montaggio in alluminio (EVAL-XLMOUNT1), quattro viti di fissaggio e un PCB di notevole spessore garantiscono una risposta meccanica piatta per l’intervallo di frequenza di interesse. Il reference design IEPE rende molto facile, per i progettisti, implementare un sensore MEMS al posto di un sensore piezo.

Dalla Vibrazione ai Bit — Integrità della Conversione Dati

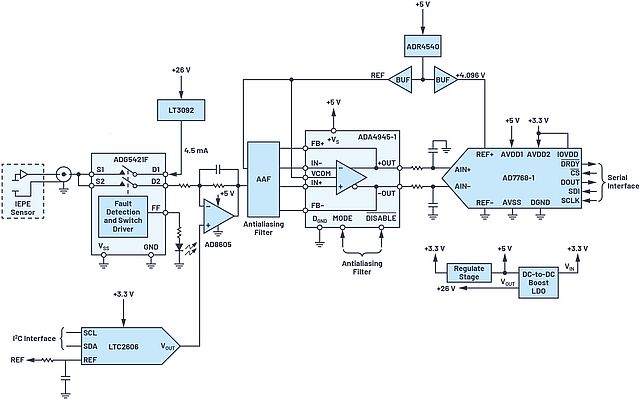

Adesso sappiamo che i sensori MEMS possono essere utilizzati al posto dei sensori piezoelettrici IEPE. Abbiamo anche visto come possono essere facilmente montati sui dispositivi, mantenendo le rispettive prestazioni del data sheet. Un aspetto importante di una piattaforma di sviluppo CbM, che sia basata su MEMS o piezo, è di essere in grado di raccogliere dati di vibrazione di alta qualità in un ambiente adatto. In seguito esamineremo l'acquisizione dati dei sensori IEPE e il mantenimento di dati ad altissima fedeltà, per sviluppare i migliori algoritmi CbM o machine learning possibili. Tutto questo viene abilitato da un altro dei nostri reference design CbM, il CN0540.

Sistema di Acquisizione Dati ad Alta Fedeltà, 24-Bit, per sensori IEPE (CN0540)

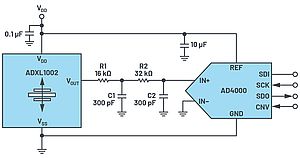

Nella Figura 6 (CN0540: Alte prestazioni, ampia larghezza di banda, acquisizione dati di precisione per sensori IEPE) è illustrata una catena di segnale IEPE DAQ testata e verificata in laboratorio. Questo reference design fornisce la catena di segnale analogica ottimale per l'uso sia con MEMS che con accelerometri piezoelettrici. Analog Devices non si concentra solo sulle soluzioni basate su accelerometri MEMS. È importante ricordare che gli accelerometri piezoelettrici offrono le massime prestazioni e sono i sensori di vibrazione più utilizzati; pertanto, nell'offerta di mercato, questi ultimi sono i sensori principali per la catena di segnale di precisione. Il circuito illustrato in Figura 6 è una catena di segnale “sensor-to-bits” (acquisizione dati) per un sensore IEPE che consiste di fonte di corrente, protezione d'ingresso, traslatore di livello e stadio di attenuazione, un filtro anti alias del terzo-ordine, un driver convertitore analogico-digitale (ADC) e un ADC ∑-Δ totalmente differenziale. Per mantenere la fedeltà dei dati di vibrazione, i progettisti di sistemi CBM che utilizzano accelerometri piezoelettrici hanno bisogno di una catena di segnale analogica ad alte prestazioni. Possono valutare le prestazioni della catena di segnale da subito, semplicemente aprendo la scatola e collegando il loro sensore IEPE o lo IEPE CN0532 direttamente al reference design DAQ CN0540. Analog Devices ha testato estensivamente questo progetto e fornisce i file di progetto open-source (schemi, file di layout, elenco componenti, ecc.) consentendo una progettazione più semplice fino alle soluzioni definitive.

La scheda di acquisizione dati IEPE CN0540 è una catena di segnale analogica testata e verificata, progettata per acquisire dati di vibrazione del sensore IEPE, con un rapporto segnale-rumore (SNR) superiore a 100 dB. Le soluzioni che si interfacciano con i sensori piezoelettrici presenti sul mercato sono perlopiù accoppiate in AC, non sono in grado di eseguire misure in DC o sub-Hertz. Il CN0540 è adatto per scenari di applicazione con accoppiamento in DC, in cui è necessario preservare la componente DC del segnale o la risposta del sistema dev’essere mantenuta fino a frequenze di 1 Hz o inferiori. Il reference design per l'acquisizione dati di precisione è stato testato con due sensori MEMS e tre sensori piezoelettrici, come illustrato in Tabella 2. Possiamo vedere che portata in g, densità di rumore e larghezza di banda di ogni sensore sono molto diverse, così come il prezzo. Va notato che i sensori piezoelettrici, in termini di rumore e larghezza di banda, offrono tuttora le prestazioni migliori per l’analisi della vibrazione.

Nel caso del CN0540, la larghezza di banda del sistema è impostata a 54 kHz e le prestazioni di rumore della catena di segnale sono rivolte a sensori in grado di raggiungere una gamma dinamica >100 dB su quella larghezza di banda - ad esempio, l’accelerometro per PCB Piezotronics modello 621B40, che raggiunge 105 dB a 30 kHz. Il CN0540 è stato progettato in modo da offrire una larghezza di banda maggiore e una precisione migliore rispetto ai sensori di vibrazione di qualità corrente, per garantire che non si formi un “collo di bottiglia” nella raccolta dei dati di vibrazione ad alte prestazioni. È molto facile confrontare e testare i MEMS rispetto ai piezoelettrici sullo stesso sistema. Che si tratti di MEMS, piezo o entrambi, il CN0540 offre la migliore soluzione a catena di segnale per l'acquisizione e l'elaborazione dei dati, destinata immancabilmente a un progetto embedded. Quando diciamo che il MEMS offre prestazioni paragonabili a un costo molto più basso, per l'ADXL1002 possiamo notare un SNR di 83 dB, ma anche un costo inferiore di oltre 10 volte rispetto ai sensori piezoelettrici. Oggi, a una frazione del costo, i MEMS si sono affermati come un’alternativa percorribile per tutti i sensori, tranne per i piezoelettrici ad altissime prestazioni.

Tabella 2. MEMS e Sensori Piezoelettrici con le Misure di Densità di Rumore Relative

Sensore | Portata | Range di Uscita | Linearità (%FSR) | NSD (µg/√Hz) | Larghezza di Banda Lineare (kHz) | Livello di Rumore su Banda Lineare (µg RMS) | Gamma Dinamica su Banda Lineare (dB) |

ADXL1002 | 50 | 4 | 0,1 | 25 | 11 | 2622 | 82,60 |

ADXL1004 | 500 | 4 | 0,25 | 125 | 24 | 19365 | 85,32 |

PCB 621B40 | 500 | 10 | 1 | 10 | 30 | 1732 | 104,95 |

PCB 352C04 | 500 | 10 | 1 | 4 | 10 | 400 | 118,93 |

PCB 333B52 | 5 | 10 | 1 | 0,4 | 3 | 22 | 98,50 |

Gateway Incorporato

Una volta che i dati della vibrazione ad alta fedeltà sono stati acquisiti dalla catena di segnale DAQ, è importante elaborarli e visualizzarli in tempo reale e/o trasmetterli all'ambiente di machine learning o al cloud: questa funzione viene svolta dal gateway integrato.

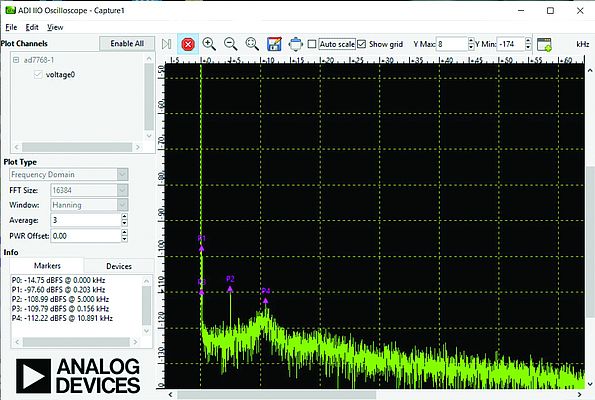

Elaborare Localmente i dati di Vibrazione in Tempo Reale

Vengono supportate due piattaforme embedded, da Intel® (DE10-Nano) e Xilinx® (Cora Z7-07S), incluso il supporto fornito per tutti gli HDL associati, device driver, pacchetti software e applicazioni. Ciascuna piattaforma usa l’ADI Kuiper Linux® integrato, che consente di visualizzare in tempo reale i dati nel dominio del tempo e della frequenza; tramite Ethernet fornisce l'accesso ai dati catturati in tempo reale, si interfaccia con i più diffusi strumenti di analisi dei dati come MATLAB o Python e si connette anche con varie istanze di cloud computing come AWS e Azure. Il gateway incorporato può trasferire via Ethernet 6,15 Mbps (256 kSPS x 24 bit) allo strumento di sviluppo dell'algoritmo prescelto. Alcune delle caratteristiche principali dei gateway integrato includono:

-

Intel Terasic DE10-Nano

-

Processore Arm® Cortex®-A9 MP Dual-core a 800 MHz, framework neon™ con media-processing engine e floating point unit (FPU) a doppia precisione

-

-

PHY Ethernet 1 Gigabit con connettore RJ45

-

Digilent Cora Z7-07S (Xilinx)

-

Processore Cortex-A9 a 667 MHz con FPGA Xilinx strettamente integrata

-

512 MB di memoria DDR3

-

Connettività USB e Ethernet

-

L'oscilloscopio IIO, illustrato in Figura 7 (Oscilloscopio IIO che mostra la FFT di un tono puro a 5 kHz.), è un'applicazione gratuita open-source installata con ADI Kuiper Linux, che aiuta a visualizzare velocemente i dati nei domini del tempo e della frequenza. Realizzato sul framework Linux IIO, si interfaccia direttamente con i device driver Linux Analog Devices, permettendo di configurare il dispositivo, leggerne i dati e visualizzarli in uno strumento unico.

Strumenti standard di settore, come MATLAB e Python, sono supportati anche sull’immagine ADI Kuiper Linux. Utilizzando layer d’interfacciamento che funzionano con framework IIO, sono stati sviluppati collegamenti IIO per lo streaming dei dati direttamente in questi strumenti tipici di analisi. I progettisti possono visualizzare e analizzare i dati, sviluppare algoritmi, nonché eseguire testing “hardware-in-the-loop” e altre tecniche di manipolazione dei dati, utilizzando tali potenti strumenti in combinazione con i framework di integrazione IIO. Sono disponibili esempi completi, che consentono di trasmettere dati sulle vibrazioni di alta qualità agli strumenti MATLAB o Python.

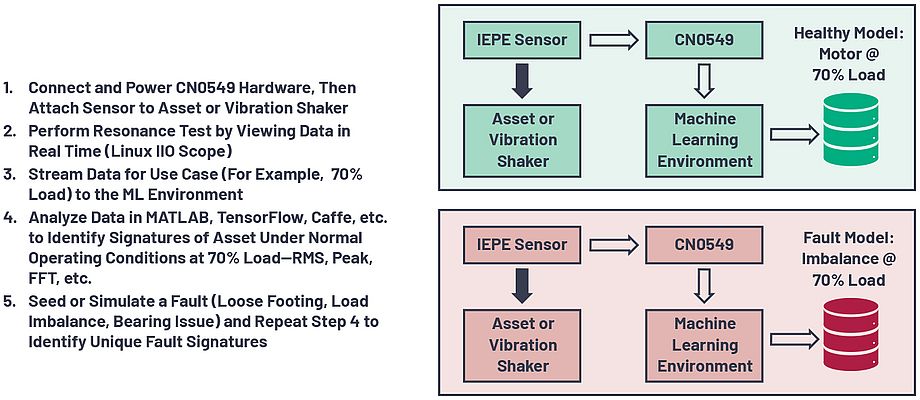

Sviluppo della Manutenzione Predittiva Mediante il CN0549

Come mostrato in Figura 8 (Passi necessari allo sviluppo di un'applicazione PdM), nello sviluppo di algoritmi di Machine Learning (ML) per applicazioni Pdm ci sono cinque passaggi tipici. Per la manutenzione predittiva, per prevedere le possibili anomalie sui modelli di classificazione, in genere si utilizzano i modelli di regressione che, quanti più dati sono stati inseriti nel modello predittivo, tanto più accuratamente funzionano. Con ogni probabilità, dieci minuti di acquisizione dati sulla vibrazione non potranno rilevare tutte le caratteristiche operative, mentre 10 ore avranno una probabilità molto più alta di poterlo fare e una raccolta dati di 10 giorni garantirà un modello molto più potente.

Il CN0549 esegue la fase di raccolta dati in un sistema di facile utilizzo, in cui possiamo trasmettere i dati ad alte prestazioni sulla vibrazione all'ambiente ML di nostra scelta.

Il sensore IEPE MEMS è dotato di un blocco di montaggio meccanico, che ne consente il fissaggio diretto su un dispositivo o un piano vibrante. Si tenga presente che, con la stessa facilità, con questo sistema si possono montare anche i sensori piezoelettrici IEPE. Prima di trasmettere i dati agli strumenti di analisi dei dati, si deve verificare il fissaggio del sensore per garantire che non vi siano risonanze indesiderate. Questo può essere facilmente controllato in tempo reale, utilizzando l'oscilloscopio IIO. Una volta che il sistema è pronto a entrare in funzione, si può definire un caso d'uso, come mostrato nell'esempio della Figura 9 (Un caso d’uso del CN0549), per verificare il funzionamento corretto di un motore che lavora al 70% della propria capacità di carico. Successivamente, i dati di alta qualità sulla vibrazione possono essere trasmessi a strumenti di analisi basati su MATLAB o Python, come Tensorflow o Pytorch (e molti altri). A questo punto è possibile effettuare un'analisi per identificare le sequenze e le caratteristiche chiave che definiscono lo stato di salute di quel dispositivo. Dopo aver creato un modello che ne definisce il funzionamento corretto, è possibile indurre o simulare le anomalie. La fase 4 viene ripetuta, per identificare le sequenze chiave che definiscono il guasto, e ne viene ricavato un modello. I dati sui guasti possono essere confrontati con quelli provenienti da un motore sano, ed è possibile sviluppare modelli predittivi.

Questa è soltanto una panoramica semplificata del processo ML, reso possibile dalla piattaforma di sviluppo CbM. L'aspetto fondamentale da tenere in considerazione è che questa piattaforma assicura che all'ambiente ML vengano consegnati dati di vibrazione di massima qualità. La seconda parte di questo articolo affronterà in dettaglio stack software, flusso dei dati e strategie di sviluppo, così come ricoprirà alcuni esempi utilizzando sia Python che MATLAB dal punto di vista del data scientist o dello sviluppatore di algoritmi di machine learning. Verrà discussa una panoramica delle integrazioni software e delle opzioni di sviluppo, locali e basate-sul-cloud.