Il gruppo Rossi, che da 70 anni progetta e realizza motoriduttori e riduttori, negli ultimi anni ha realizzato ingenti investimenti per l’efficientamento e ammodernamento delle proprie linee produttive e di montaggio. Recentemente, seguendo quest’ottica di sviluppo, il gruppo è diventato socio A.I.MAN. Entrando a far parte dell’Associazione, l’azienda può così contribuire a diffondere la cultura e l’innovazione nel settore della Manutenzione.

Prometeo: un software per la programmazione della manutenzione

Nelle sedi di Ganaceto, Modena e Lecce sono stati sviluppati sistemi produttivi tecnologicamente avanzati, sostituendo le linee di produzione e montaggio con installazioni automatizzate, in linea con i principi di Industry 4.0., totalmente interconnesse, che garantiscono una maggiore sicurezza, flessibilità ed efficienza. Seguendo questi obiettivi, il gruppo Rossi ha deciso di usufruire dei servizi di Informatica EDP attraverso il software PROMETEO, dedicato alla programmazione e alla gestione di tutta la manutenzione e sicurezza dell’azienda.

Prima di Prometeo in azienda proliferavano dei grandi fogli Excel, suddivisi per ogni reparto, ma non collegati tra di loro. Risultava quindi difficile reperire le informazioni corrette e inoltre vi era un’elevata possibilità di commettere errori. La condivisione delle informazioni in tempo reale e della situazione aggiornata di tutto il parco macchine e stabilimenti è stata la carta vincente per cui si è deciso di scegliere questo software.

Organizzare la manutenzione aziendale a tutti i livelli

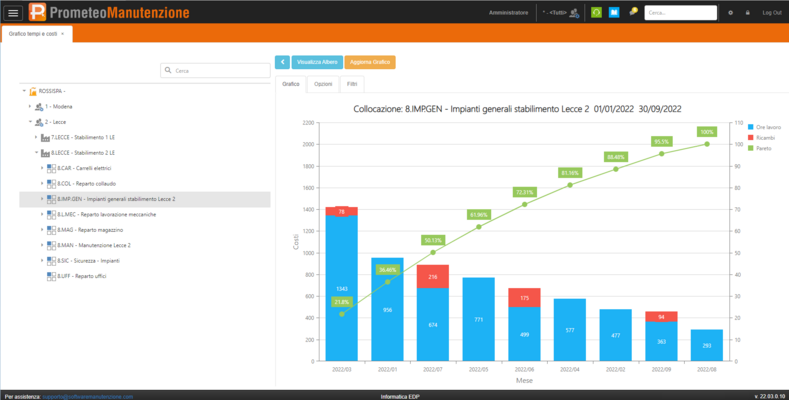

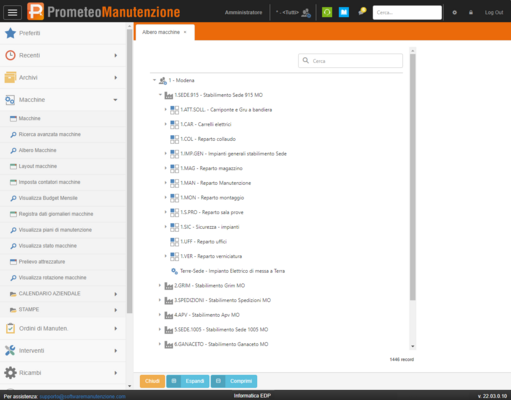

Prometeo ha permesso al gruppo Rossi di catalogare tutti gli stabilimenti di Modena, Lecce e Ganaceto, di suddividerli per ogni reparto e nello specifico per ogni singola macchina e i suoi livelli inferiori. Grazie a questo software, i collaboratori dell’azienda sono in grado di gestire le urgenze di fermo macchina in tempo reale, così come inserire le manutenzioni preventive cicliche che periodicamente devono essere svolte.

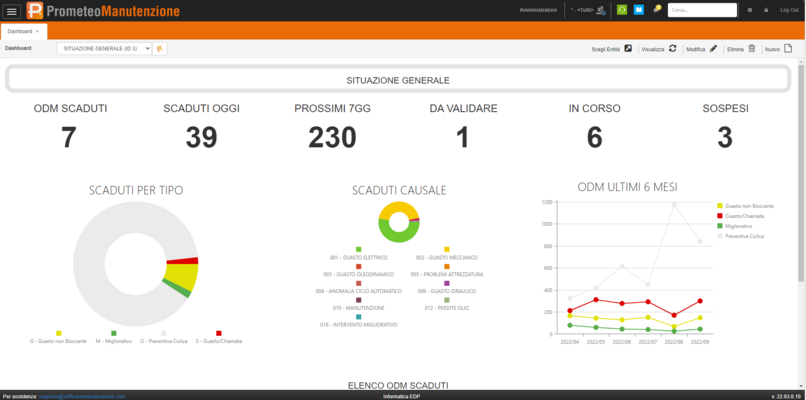

Utilizzando Prometeo, è stata organizzata la manutenzione aziendale a tutti i livelli, con il pieno controllo delle diverse situazioni, e macchine e impianti sempre in perfetta efficienza. Anche in caso di guasto, il software permette di verificare l’avanzamento dei carichi di lavoro, senza incorrere in tempi morti tra la segnalazione e la seguente chiamata alla ditta esterna o all’operatore interno.

Le funzionalità offerte dal software

Prometeo, inoltre, permette di gestire, oltre alla manutenzione industriale, anche quella più semplice, ad esempio degli uffici (se si brucia una lampadina e quindi dev’essere sostituita o manca l’acqua nel bagno). Situazioni ordinarie di questo tipo vengono inserite nel programma dall’operatore, che riceve subito un feedback dal manutentore che ha preso in carico la chiamata, a seconda della sua mansione.

Ogni operatore responsabile dei macchinari ha in dotazione un tablet su cui è installata l’app di Prometeo; questi può accedere con il proprio utente e password in modo da ottenere i diritti di visibilità che gli competono. Può vedere in tempo reale le macchine sotto manutenzione, l’avanzamento dei lavori nel proprio reparto, le chiamate fatte sia da sé stesso che da altri e la programmazione della preventiva ciclica.

Per ogni macchina e manutenzione il programma permette di caricare documenti collegati a essa, quali foto, fogli di Word, Excel o altro. Così la persona che ha aperto la chiamata può verificare quanto è stato fatto e conoscere nel dettaglio il problema sulla macchina, con la relativa documentazione.

Con Prometeo c'è anche la possibilità di condividere le informazioni di una parte di macchinari con alcuni fornitori esterni che gestiscono la manutenzione.

Ogni giorno, il responsabile di reparto, può vedere in tempo reale quante manutenzioni sono state aperte, la quantità di quelle pianificate giornalmente e quelle programmate in futuro, con le relative date di scadenza.

Sono state anche creato una serie di dashboard personalizzate per ogni reparto e per ogni soggetto che utilizza il software, secondo le proprie responsabilità.

L’utilizzo di questo programma permette di avere tutto sempre sotto controllo e molti vantaggi: elevata efficienza della produttività, maggiore flessibilità delle competenze, utile gestione dei costi e del magazzino ricambi e di conseguenza migliore efficienza nella risoluzione delle problematiche evitando gravosi fermi macchina.

Ed è proprio in un’ottica di manutenzione predittiva che stanno definendo la realizzazione di un sistema di monitoraggio in grado di raccogliere e gestire a distanza i dati sul funzionamento delle macchine installate, di segnalare tempestivamente anomalie e quindi di pianificare la manutenzione in modo mirato per evitare improvvisi arresti, garantendo ai nostri clienti il massimo grado di affidabilità degli impianti.