In un'industria dove la sicurezza è una priorità assoluta, lo stabilimento SAPIO di Padova è impegnato a migliorare costantemente la protezione delle persone e delle strutture coinvolte nei processi produttivi. Abbiamo avuto l'opportunità di intervistare Marco Mondin, Responsabile di Stabilimento, e Roberto Sergi, Area Manager & Sales Account di A-SAFE, per esplorare il progetto di implementazione delle barriere A-SAFE all'interno dello stabilimento di Padova. La scelta di installare queste soluzioni innovative è stata guidata dalla necessità di affrontare il rischio di collisioni durante la movimentazione di bombole e pacchi di bombole. Scopriamo i dettagli del progetto, le sfide affrontate e i benefici ottenuti, oltre a una visione più ampia sulla collaborazione tra SAPIO e A-SAFE e le potenziali prospettive future per ulteriori progetti di sicurezza e innovazione.

Ing. Mondin, innanzitutto le chiederei un’introduzione sullo stabilimento di Padova di SAPIO e sui suoi settori di attività?

Marco Mondin: Quella dello stabilimento di Padova è una produzione secondaria, nella pratica un imbombolamento dei prodotti principali di Sapio, quali ossigeno, argon, azoto e CO2 puri o miscelati, oltre ad idrogeno, acetilene ed elio che, arrivano già confezionati da altri stabilimenti. La materia prima arriva a noi in formato liquido refrigerato a temperature molto basse intorno ai -190 °C. Poi viene gassificata e compressa nelle bombole, sia monocomponenti sia in miscele, a seconda delle richieste dei nostri clienti.

I nostri prodotti sono destinati a tutte le fasce industriali e alimentari, con particolare enfasi sui gas utilizzati nell'industria alimentare che vengono spesso impiegati per il confezionamento in atmosfera modificata. Inoltre, abbiamo una grossa parte di produzione dedicata ai gas medicinali, come l'ossigeno, che produciamo sia in forma liquida per la terapia domiciliare, sia in forma gassosa in bombole per uso ospedaliero o integrativo alla terapia con ossigeno liquido.

Oltre alla produzione, nel nostro stabilimento avviene anche la fase di preparazione, viaggio e smistamento delle produzioni provenienti da altri siti: l'idrogeno e l'acetilene arrivano da Mantova, mentre una serie di miscele speciali di prodotti ultra-puri provengono dallo stabilimento di Caponago. Spetta a noi il compito di smistare queste produzioni verso la nostra clientela. Tale attività all'interno dello stabilimento coinvolge una quindicina di camion e una ventina di furgoni e rappresenta una delle problematiche più critiche vista la dimensione della struttura.

Con il revamping avvenuto nel 2014, abbiamo assorbito le produzioni di Udine e, in parte, di Marghera, oltre a quelle di una terza ditta precedentemente acquisita da Sapio. Questa ristrutturazione ci ha portato a diversificare il business, fornendo bombole non solo ad altre aziende, ma anche direttamente agli utilizzatori finali, in formati più piccoli. Per far fronte all'incremento di produzione, abbiamo sfruttato al massimo tutti gli spazi disponibili, realizzando un ampio piazzale, con i depositi della merce a filo muro.

Lo stabilimento è situato nella zona industriale di Padova, in un’area circondata da altre strutture aziendali. E’È quindi fondamentale che durante le operazioni di movimentazione delle bombole con i carrelli elevatori sia garantita la massima sicurezza anche in caso di urto, ad esempio, del muro di cinta.

In secondo luogo, potrebbe farci una panoramica del ruolo che lei ricopre e del personale che opera quotidianamente all’interno dello stabilimento?

Marco Mondin: Abbiamo circa 25 dipendenti, di cui una quindicina segue la parte di produzione. Personalmente ricopro diverse responsabilità, inclusa quella di Responsabile di Manutenzione in cui abbiamo personale dedicato specificamente a questa attività. Per le operazioni più specializzate ci affidiamo invece a ditte esterne: vale per la manutenzione elettrica, mentre per la manutenzione tecnica ci rivolgiamo al fornitore dell'impianto e, talvolta, a un piccolo fornitore locale per interventi più circoscritti.

Gli impianti in sé comprendono un serbatoio, una pompa (che è l'elemento più soggetto ad usura) e una serie di valvole e manichette flessibili. L'impiantistica è molto lineare, quindi normalmente l'attività di manutenzione consiste nello smontare il pezzo completo e sostituirlo con la parte di ricambio.

All’interno dello stabilimento di Padova avete deciso di installare barriere A-SAFE: come siete entrati in contatto con la realtà di A-SAFE?

Marco Mondin: Come accennavo il principale problema da risolvere riguardava il rischio di sfondamento del muro perimetrale durante la movimentazione di bombole e pacchi di bombole. Dopo aver identificato il rischio, ci siamo attivati per cercare una soluzione.

All'interno dell'azienda utilizziamo un sistema di comunicazione simile a un social media, che permette di condividere in tempo reale temi anche molto specifici. Lì alcuni colleghi dello Stabilimento di Caponago avevano in precedenza parlato dell'installazione di queste barriere. Questo mi ha incuriositoe ho preso contatto con gli esperti di A-SAFE. Abbiamo organizzato un incontro e, dopo aver studiato il contesto, è stata individuata la soluzione migliore, in particolare apportando alcune modifiche alle tipologie di protezioni ipotizzate inizialmente.

Ormai è passato quasi un anno dall'installazione delle protezioni e dall'esterno non abbiamo più la necessità di effettuare manutenzioni.

Volete raccontarci che tipo di intervento avete effettuato: quali barriere avete individuato potessero essere la soluzione migliore per lo stabilimento? Quali fattori vi hanno spinto a scegliere queste soluzioni di protezione?

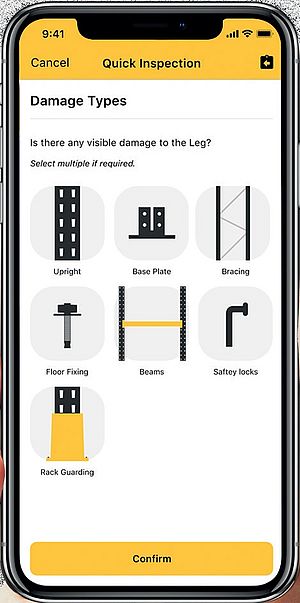

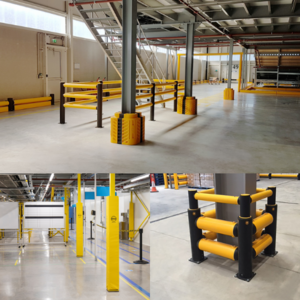

Roberto Sergi: La collaborazione tra A-SAFE e Sapio è attiva da diversi anni, il sito distributivo Sapio di Padova è stato interessato da diversi progetti di miglioramento negli anni dove A-SAFE ha sempre avuto un ruoto attivo. A differenza delle precedenti attività in altri siti Sapio, come in Lombardia, il sito di Padova si caratterizza come un centro distributivo molto dinamico e costretto in spazi molto contenuti. La scelta di proporre a Sapio una protezione tipo eFlex Traffic Barrier (eFlex) è stata fatta dopo una valutazione attenta dei fattori chiave, come il peso del materiale da movimentare, la dimensione e la velocità dei mezzi di grandi dimensioni che si muovono in spazi ristretti. Il sito è dotato di muletti controbilanciati a quattro ruote, che possono sollevare fino a quattro tonnellate, pertanto il loro peso complessivo si aggira intorno alle 12 tonnellate, il carico è costituito da casse di metallo con bombole sotto pressione piene di gas, è chiaro che le operazioni di movimentazione comportano rischi significativi. La soluzione in tecnopolimero della eFlex Traffic Barrier (eFlex) si è rivelata particolarmente adatta per affrontare questi rischi.

La scelta del tecnopolimero Memaplex di A-SAFE rispetto al PVC, polietilene o altro materiale plastico generico offre numerosi vantaggi: alta resistenza agli urti e alle abrasioni, riduzione della manutenzione, maggiore sicurezza nello stabilimento, evitando scintille e potenziali danni ai cassoni o alle bombole. In caso di raggiungimento del carico di rottura della protezione, la barriera in tecnopolimero ha già assorbito quasi tutta l'energia, prevenendo danni maggiori. La collaborazione tra A-SAFE e Sapio ha mirato a fornire il prodotto con le migliori prestazioni possibili, assicurando una soluzione adeguata alle esigenze dello stabilimento. La soddisfazione più grande è sapere che, grazie a questa scelta, Sapio non solo ha migliorato la sicurezza dell'area, ma ha anche ridotto notevolmente le operazioni di manutenzione in alcuni casi azzerandole.

Marco Mondin: Parlando della scelta di individuare la migliore tipologia di barriera, è importante sottolineare l’intera analisi che è stata condotta riguardo al movimento dei mezzi e al loro avvicinamento alle barriere. Capire il modo in cui i mezzi si avvicinano alle barriere e la velocità con cui lo fanno è stato fondamentale, anche per valutare le energie coinvolte in caso di impatto. Avendo rilevato che i mezzi si avvicinano alle barriere principalmente in fase di rallentamento e a velocità ridotta, abbiamo calcolato le energie cinetiche sviluppate nell’impatto. Acquisita questa conoscenza più approfondita e quindi una comprensione a 360 gradi dei possibili scenari di collisione, abbiamo cercato di capire quale potesse essere la soluzione più indicata per garantire la sicurezza dello stabilimento, come ha poi dimostrato l’oggettività dell’uso.

Roberto Sergi: Il progetto riguarda l’intero perimetro esterno del sito, nel quale sono state adottate barriere di colore nero. Il fatto che le barriere siano esposte alle condizioni esterne, soprattutto in ambienti come il Sud Europa, dove l'esposizione ai raggi ultravioletti - che possono causare sbiadimento e danneggiamento del colore nel tempo - è più accentuata, giustifica la scelta di un colore resistente come il nero. Questo contribuisce a mantenere l'aspetto ineccepibile delle barriere nel corso del tempo e assicura una maggiore durata del prodotto. Inoltre, il colore nero può essere più discreto e armonizzarsi meglio con i cassoni grigi e i muretti presenti nell'area circostante.

Il progetto tecnico prevede barriere alte di circa 400-500 mm con colonnine di diametro di 158 mm ancorate con tasselli certificati allo strappo, e offre numerosi vantaggi derivanti dalle soluzioni offerte da A-SAFE. Questi vantaggi comprendono l’esclusivo materiale Memaplex ad alta resistenza, il sistema di connessione brevettato e dotato di sistema di ammortizzato, e tutti gli altri benefici legati ai brevetti e alla ricerca e sviluppo di A-SAFE.

Oltre a ciò, il progetto va oltre la semplice vendita, poiché la comunicazione e la condivisione con l'utilizzatore diventano fondamentali. La soddisfazione del cliente diventa un obiettivo primario, poiché è un indicatore del successo del nostro lavoro. Se l'utilizzatore è soddisfatto e vede i benefici delle soluzioni implementate, la possibilità di collaborare nuovamente o di ottenere nuovi progetti aumenta notevolmente.

Che scambio c'è stato nella progettazione del risultato finale: dalla prima proposta di A-SAFE cosa è stato modificato?

Marco Mondin: La prima proposta che ci hanno illustrato derivava dall'esperienza di Caponago, ma poiché quello stabilimento è significativamente diverso da Padova e dal problema che avevamo presentato, abbiamo studiato insieme la situazione per procedere con la progettazione. Sono state verificate le energie di impatto e si è immaginato quale poteva essere l'uso e la casistica di impatto sulle barriere. Da queste analisi sono nate una seconda e una terza proposta. Devo dare merito ad A-SAFE per l’assoluta professionalità. Nonostante si fosse raggiunto un accordo sulla soluzione definitiva, i professionisti coinvolti hanno deciso di implementare il progetto per garantire un prodotto che rispondesse completamente alle nostre necessità. Anche la visita al sito del vostro Direttore è servita per capire ulteriormente le problematiche oggettive che stavamo affrontando. Si è trattato di un ulteriore passo verso il miglioramento e la realizzazione delle barriere che poi abbiamo installato.

Roberto Sergi: Inizialmente abbiamo proposto le medesime soluzioni già presenti in altri siti Sapio, ma in questo caso le condizioni operative erano diverse. Abbiamo constatato che le iFlex Traffic Barrier ampiamente in uso su altri siti Sapio erano troppo ingombranti e data la velocità dei mezzi, le prestazioni di questo prodotto non erano adatte alle esigenze del contesto padovano. Di conseguenza, abbiamo iniziato a valutare una soluzione diversa, rappresentata dalle nostre Micro Barrier, caratterizzate da dimensioni contenute. Ci siamo, però, resi conto che queste non erano adatte poiché erano sottodimensionate per i pesi in gioco. Quindi, dopo una serie di revisioni e continui confronti con i tecnici Sapio, abbiamo avanzato una proposta intermedia, utilizzando un prodotto dalle caratteristiche nettamene superiori alle Micro Barrier e particolarmente indicato per il contesto di Sapio Padova.

Siete mai riusciti a quantificare i benefici che vi ha garantito l’installazione delle barriere A-SAFE?

Marco Mondin: In uno stabilimento come il nostro è difficile quantificare con precisione i vantaggi derivanti dall'implementazione delle barriere di sicurezza. Oltre ai dati oggettivi che possiamo ricavare dall'osservazione della manutenzione nei primi cinque anni, il beneficio più immediato è la consapevolezza e la tranquillità che sorgono dal sapere che in caso di uno sfondamento, il danno verrà assorbito da una struttura sicura e questo riveste un’importanza veramente notevole.

Un ulteriore valore aggiunto risiede nella sicurezza mentale dell'operatore, che ora è consapevole dell'esistenza di queste barriere protettive. Le barriere non sono semplici protezioni, ma fungono da avviso iniziale, contribuendo a instaurare un senso di ordine e aumentando l'attenzione dedicata alle strutture protette.

Questi elementi combinati generano un ambiente di lavoro più sicuro e sereno, offrendo una maggiore protezione sia per le persone coinvolte che per le strutture stesse, oltre a promuovere una cultura di attenzione e responsabilità nel trattare le situazioni a rischio.

Vi ritenete soddisfatti del rapporto instauratosi con A-SAFE e pensate sia possibile una continuazione, potenzialmente anche per altri progetti?

Marco Mondin: Personalmente ho avuto l'opportunità di collaborare con esperti altamente preparati e sempre pronti a rispondere a ogni nostra richiesta. L’estrema professionalità si è manifestata non solo nella competenza tecnica, ma anche nella disponibilità a visitare il nostro stabilimento per comprendere a fondo le nostre esigenze e i problemi che dovevamo affrontare.

Sono rimasto particolarmente soddisfatto anche dal punto di vista della tempestività delle risposte. Grazie a tutto questo siamo già al lavoro su un nuovo progetto che riguarda un altro aspetto cruciale: la delimitazione di alcune vie pedonali.

Paola Capitanio