Durante la fratturazione idraulica ("fracking"), parte del processo prevede l'iniezione di sabbia per mantenere aperti i pori del pozzo. Quando il pozzo torna operativo dopo il fracking, parte della sabbia risale, entrando in un separatore. Un separatore in superficie separa il petrolio, il gas e l'acqua tramite il calore generato da un tubo di fiamma interno. Il gas viene incanalato attraverso un sifone verso un contatore e successivamente erogato ad abitazioni e aziende. Il petrolio e l'acqua raccolti in serbatoi vengono trasportati mediante autocisterne. I sottoprodotti indesiderati, paraffina e sabbia, si accumulano nei serbatoi del separatore e devono essere rimossi per evitare danni irreparabili al tubo di fiamma del separatore. Se la sabbia comprime il tubo di fiamma di un separatore non flangiato, allora l'unica opzione è la sostituzione dell'intero vaso. La maggior parte dei separatori di Noble Energy sono versioni non flangiate. La riparazione o la sostituzione del tubo di fiamma è possibile solo nei nuovi e più costosi separatori flangiati.

GUASTI COSTOSI E PERICOLOSI

"Questi separatori, costano mediamente intorno ai 100.000 dollari l'uno," spiega Doug Hess, LDAR Manager per Noble Energy. "Se la sabbia si accumula e risiede sull'elemento riscaldante, finirà per collassarlo con il rischio di un guasto catastrofico del separatore stesso. Le conseguenze sono due; entrambe piuttosto brutte. Uno, una fuoriuscita di gas, petrolio e acqua dal separatore. Due, un incendio". Sistemi di raccolta della sabbia e altri meccanismi di filtraggio si sono rivelati inefficaci nel trattenere la sabbia fuori dai separatori. Se la sabbia non poteva essere tenuta fuori, in qualche modo doveva quindi essere rimossa. Poiché sabbia e paraffina hanno una temperatura inferiore rispetto a quella di petrolio, gas e acqua, i tecnici di Noble Energy originariamente tastavano la parte inferiore dei serbatoi dei separatori per tentare di rilevare differenze di temperatura. Questo metodo si è rivelato spesso inaffidabile con la mancata rilevazione di serbatoi danneggiati dalla sabbia e di falsi positivi con conseguenti interventi non necessari da parte delle squadre di manutenzione per la rimozione della sabbia.

LA RIMOZIONE DI SABBIA È UN INTERVENTO CHE RICHIEDE MOLTA MANODOPERA

Mentre la rimozione di paraffina avviene semplicemente mediante il riscaldamento del separatore e il trattamento con un inibitore chimico, la rimozione di sabbia è un'altra questione. Richiede il fermo completo del separatore e due squadre di manutenzione, una dedicata alle tubazioni e l'altra al mezzo della pompa a vuoto. Si tratta di un processo con elevato impiego di manodopera, che, se eseguito inutilmente, causa una perdita di produzione e di ore/uomo. Per evitare la costosa sostituzione di separatori causata da accumuli di sabbia e per migliorare l'efficienza dei programmi di manutenzione preventiva, Noble Energy ha messo a punto un metodo di misurazione degli accumuli di sabbia utilizzando le termocamere per la rilevazione ottica di gas a Sicurezza Intrinseca FLIR GFx320.

SOLUZIONE

Noble Energy utilizzava già le termocamere OGI FLIR nel suo programma di rilevazione e riparazione di fughe (LDAR). L'azienda ha investito in termocamere per soddisfare la normativa 7 dello Stato del Colorado - Controllo dell'ozono tramite precursori dell'ozono e controllo di idrocarburi tramite emissioni di petrolio e gas. Con oltre 30.000 perdite rilevate, i tecnici conoscevano bene il funzionamento delle termocamere. A un certo punto si sono resi conto che la stessa tecnologia utilizzata per rilevare perdite invisibili di gas avrebbe potuto anche supportare il programma di manutenzione preventiva sui separatori. "Possediamo una termocamera già in grado di vedere cosa accade dietro le spesse pareti metalliche dei separatori. Utilizzando le differenze di temperatura - il petrolio è più caldo della sabbia - possiamo stabilire la presenza di accumuli all'interno dei separatori." spiega Hess.

IL METODO DI MISURAZIONE DELLA SABBIA DI NOBLE ENERGY

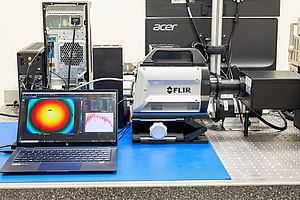

Bastano pochi minuti per rilevare i set point di temperatura di ciascun serbatoio. La tavolozza arcobaleno nelle immagini termiche mostra specifici colori che variano con la temperatura (vedere la figura A & B). "La gamma di colori arcobaleno ad alto contrasto ci mostra al meglio le differenze di temperatura e i nostri tecnici sono soddisfatti del range", afferma Landon Hawkins, tecnico responsabile per lo sviluppo di gran parte del metodo di misurazione della sabbia di Noble Energy. Presso ciascun separatore, Hawkins stabilizza una delle due termocamere FLIR GFx320 con un monopiede. Inquadra i lati del serbatoio del separatore, poi passa in modalità manuale per impostare i set point. Il petrolio nel separatore solitamente si aggira tra i 32° e 37,7° Celsius (90° e i 100° Fahrenheit). La temperatura degli accumuli di sabbia si avvicina a quella ambiente. Quindi se la temperatura ambiente è di 15,5 °C (60 °F), il delta tra il petrolio e l'accumulo di sabbia sarà compreso tra 1 °C e 4,4 °C (30 °F - 40 °F). La sabbia di solito si posa sul fondo del vaso mentre la paraffina ha tipicamente una forma più frastagliata nel mezzo del vaso. La paraffina si comporta diversamente dalla sabbia e si fissa ai lati del vaso. All'interno del programma di monitoraggio Hawkins identifica i separatori per numero di serie. Quando viene rilevato un accumulo di sabbia, il separatore viene aggiunto al programma di monitoraggio. I separatori nei pozzi appena sottoposti al fracking vengono osservati strettamente perché la maggior quantità di sabbia risale in superficie dopo il fracking iniziale.

LA SICUREZZA INTRINSECA È ASSOLUTAMENTE OBBLIGATORIA

Per i separatori inclusi nel programma di monitoraggio, Noble Energy confronta le immagini mensili per analizzare la curva di accumulo della sabbia e stabilire quando è il momento di rimuoverla. Ci sono due elementi chiave necessari per il corretto funzionamento del programma. In primo luogo, le termocamere devono essere a Sicurezza Intrinseca a causa del pericolo di incendio in prossimità dei separatori. Le termocamere a Sicurezza Intrinseca sono progettate per mantenere l'energia (elettrica e termica) sotto il livello di innesco, in modo che qualsiasi cortocircuito o guasto non possa causare scintille — una caratteristica importante per le operazioni in atmosfera esplosiva. La GFx320 a Sicurezza Intrinseca consente a Hawkins e al suo team di avvicinarsi a ciascun separatore, di catturare le immagini da più angolazioni e di evitare i riflessi del sole che potrebbero riscaldare la superficie del separatore. Secondo Hawkins, "Prima dell'uso di una termocamera a Sicurezza Intrinseca a volte riuscivo a scattare solo un'immagine della parte anteriore del serbatoio perché non era possibile rimanere a 1,5 metri dal separatore accanto". Come si evince dalla figura C, le file serrate di separatori limitano l'accesso a ciascun vaso. "Avere una termocamera a Sicurezza Intrinseca ha fatto la differenza in questo programma", afferma Hess. "Siamo in grado di raggiungere tutti gli angoli a cui non potevamo accedere prima." In secondo luogo, le inquadrature devono essere confrontabili, il che significa che lo stesso operatore deve acquisire e manipolare o rifinire le immagini. "Cerchiamo sempre di ottenere immagini con la stessa inquadratura per l'analisi dell'andamento. In questo modo quando le confrontiamo con altre immagini è più facile rilevare le differenze. È importante che una sola persona acquisisca le immagini, per garantirne l'uniformità", ha detto Hawkins. Hawkins e altre persone addestrate specificamente per questo metodo hanno valutato più di 7.000 separatori nel 2017. Secondo Hess: "Landon ha questa capacità e ha addestrato alcuni altri colleghi al metodo che ha sviluppato. Landon è sicuramente la punta di diamante dell'intero programma." Dei 7.000 e più separatori analizzati, 300 sono stati fermati per la rimozione di sabbia.

RAGGIUNGERE IL 100% DI ACCURATEZZA

Hawkins e il suo team utilizzano due termocamere a Sicurezza Intrinseca FLIR GFx320 per ottimizzare il programma di manutenzione preventiva sui separatori della Noble Energy. L'esperienza nell'uso della termocamera è di fondamentale importanza per il successo del programma, e Hawkins continua a perfezionare e documentare il suo metodo per rendere più facile per i tecnici apprenderne la tecnica. Nel frattempo il programma di monitoraggio si è abbondantemente ripagato identificando in meno di un anno 300 serbatoi con accumuli di sabbia sufficientemente elevati da mettere a repentaglio il fragile tubo di fiamma al loro interno. Non c'è modo di sapere se tutti i 300 serbatoi si sarebbero danneggiati senza una pulizia interna. Se anche il monitoraggio con la GFx320 ha evitato un solo guasto, ha consentito di risparmiare il costo di sostituzione del separatore di 100.000 dollari e lo spreco di ore/uomo del team di manutenzione. La sabbia ne è la prova. "Lavoro a stretto contatto con il team di manutenzione che svolge tutto il lavoro di pulizia e loro dicono che finora siamo stati accurati al 100%. Ogni separatore che abbiamo indicato per la pulizia sulla base di questo metodo presentava di fatto un significativo accumulo di sabbia." afferma Hess.