La storica azienda reggiana OMSO è attiva da oltre settant’anni nella progettazione e produzione di macchine per la stampa diretta su oggetti e contenitori di varie forme e dimensioni. Dagli esordi a oggi l’azienda ha conosciuto una notevole espansione; con oltre 100 dipendenti nella sede principale che si estende su 11.000 metri quadri, OMSO è oggi conosciuta in tutto il mondo. L’azienda ha clienti in 85 Paesi nei 5 continenti, che comprendono importanti aziende dei settori: alimentare, chimico, cosmetico e farmaceutico.

Quel che non è cambiato negli anni è la spiccata capacità, che ha sempre caratterizzato OMSO, di sviluppare costantemente soluzioni e prodotti nuovi e adatti alle esigenze dei clienti, a loro volta alla continua ricerca di innovazioni per rimanere all’avanguardia dei rispettivi settori. Per OMSO questa capacità è una filosofia di lavoro, che la proprietà sostiene con investimenti continui e importanti. Nel settore delle chiusure, uno dei segmenti trainanti dell’attività di OMSO, dal 2005 l’azienda sviluppa soluzioni innovative grazie alle quali l’azienda si è posizionata saldamente ai massimi livelli mondiali nella fornitura di impianti per: ricalcatura, verniciatura e decorazione di chiusure per olio, vino e alcoolici in generale.

Recentemente OMSO ha sviluppato un’innovativa linea di prodotti per la verniciatura a spruzzo a tutta superficie ed essicazione di chiusure, sia in plastica che alluminio, che impiega al suo interno riscaldatori prodotti da Krelus, azienda svizzera produttrice dei più avanzati sistemi di riscaldamento a infrarossi che fa parte del gruppo multinazionale Leister. Ne abbiamo parlato con l’Ing. Massimo Verona, Direttore tecnico di OMSO e da sempre coinvolto in prima persona in tutti progetti del settore chiusure.

Come nasce questa nuova linea?

Abbiamo sviluppato questa linea per chiusure in plastica e alluminio per i settori del vino e degli Spirits nell’ambito di un lungo e proficuo rapporto di collaborazione con un’azienda multinazionale, leader mondiale nella produzione di queste chiusure. Riteniamo di aver fatto un nuovo passo in avanti non solo nell’innovazione, ma anche e soprattutto nel passaggio verso impianti che utilizzano energie pulite e che hanno un ridotto impatto ambientale in termini di emissioni.

Due importanti aspetti innovativi contraddistinguono questo impianto rispetto allo stato dell’arte: l’utilizzo di vernici con caratteristiche adeguate al processo e l’impiego di moderne tecnologie di essicazione. In questo quadro i riscaldatori Krelus sono gli attori principali del secondo di questi aspetti. La decisione di puntare sui riscaldatori Krelus nasce dal desiderio di ottenere l’essiccazione delle vernici in tempi rapidi, limitando al massimo la circolazione di aria sulle chiusure appena verniciate (per minimizzare il rischio di depositare polvere o particelle sulla superficie fresca di vernice, con un conseguente peggioramento della qualità superficiale, ndr). La soluzione ha inoltre ingombri contenuti e rende la regolazione delle temperature di lavoro molto facile, garantendo un’elevata reattività.

Quali sono i motivi che vi hanno portato a scegliere Krelus per questa installazione?

Una rivista specializzata di settore, riportante la descrizione dei sistemi Krelus, è stata la molla che ha fatto scattare il tutto. Dalle fotografie di quell’articolo e dalla descrizione del riscaldatore, è apparso subito evidente che potenzialmente i riscaldatori Krelus presentavano tutte le caratteristiche desiderate.

Dopo il primo contatto con il fornitore, abbiamo organizzato una prova a banco per testare le prestazioni di un modulo riscaldatore Krelus. Il passo successivo è stato quello di applicare i moduli Krelus nel progetto OMSO.

Come funziona l’impianto in cui sono stati inseriti i riscaldatori Krelus?

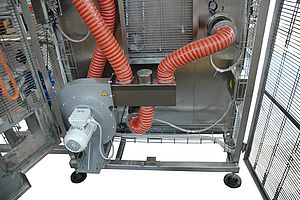

Nella linea completa di verniciatura delle chiusure, destinata a una delle sedi produttive in Europa della multinazionale cliente, tutta la parte di essiccazione è stata allestita attorno ai moduli Krelus. Le chiusure in uscita dalla cabina di verniciatura, poste su perni verticali che si muovono tramite una catena di trasporto speciale, entrano nella zona di essiccazione costituita da quattro tratti rettilinei consecutivi; ciascuno di questi quattro tratti consiste in un “ Tunnel KRELUS” (due moduli riscaldatori sui due lati e un modulo riscaldatore sulla testa) che permette un tempo di permanenza molto contenuto rispetto ai tempi degli impianti di essiccazione ad aria calda o altre forme di riscaldamento.

Quali sono i principali vantaggi dei riscaldatori Krelus che questa applicazione ha evidenziato?

La modularità e il funzionamento indipendente degli elementi Krelus fanno la differenza. Ciascuno dei quattro tratti che compongono la zona di essicazione può essere regolato separatamente dagli altri rispetto alla distanza di lavoro dall’oggetto e alla temperatura di funzionamento. In questo modo si può facilmente creare la “curva di essiccazione e raffreddamento” migliore per ciascun oggetto / tipo di vernice applicata. Questo vantaggio è estremamente importante in quanto, in tempi recenti, si è molto allargata la gamma di vernici disponibili e utilizzate per ottenere effetti sia estetici che di resistenza superficiale. La possibilità di calibrare adeguatamente e facilmente l’impianto di essiccazione a queste nuove vernici è fondamentale per la buona riuscita di tutto il processo di verniciatura.

La regolazione dei moduli Krelus è molto semplice e intuitiva; questo ne fa un componente molto apprezzato sia da OMSO come installatore e costruttore di impianti, sia degli operatori dei clienti finali.