Le attività di manutenzione hanno sempre costituito un aspetto differenziato rispetto alla realtà che presenta il processo produttivo ordinario, ovvero nulla è ripetitivo e monotono. Per quanta pianificazione si possa fare, esiste giocoforza una gamma di fattori inaspettati che costituiscono elementi di pericolo con rischio anche elevato, dovuto ad alta probabilità o a esiti anche mortali che un incidente può provocare.

Non trovandoci sempre nella possibilità di lavorare con istruzioni operative e adeguato dettaglio, la prevenzione è in buona parte affidata alla professionalità e sensibilità del manutentore, più o meno allenato a riconoscere i pericoli. Ulteriore elemento a sfavore è costituito dai tempi che generalmente sono contingentati, pur attuando politiche ad ampia programmazione.

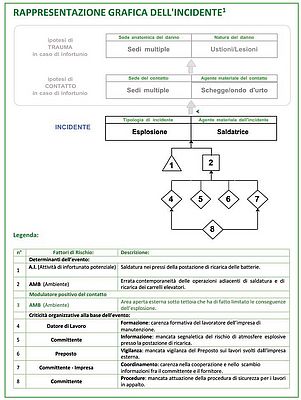

Analisi degli incidenti e mancati incidenti

Risulta di estrema importanza disporre della conoscenza di più casistiche per ricavare quali possono essere i fattori di pericolo e soprattutto le azioni che ci possono mettere al riparo. Un utile strumento adottato nei sistemi di gestione per la sicurezza (in primis la ISO 45001) è rappresentato dall’analisi degli incidenti e mancati incidenti (in gergo detti near miss). Diverse scuole di pensiero adottano metodologie

per individuare i fattori che generano incidenti e infortuni, tuttavia, gran parte di esse considerano gli incidenti come insieme di più fattori devianti, ovvero errori, comportamenti difformi rispetto allo standard di sicurezza; presi singolarmente non hanno la capacità di innescare l’incidente, ma in combinazione fra essi possono generare un incidente o un infortunio. Ne deriviamo che non esiste differenza fra i fattori che limitano all’incidente e quelli che conducono all’infortunio. Sono coincidenti. Ecco che attraverso una attenta lettura di fatti accaduti in passato possono restituirci una “mappa” dei fattori pericolosi, potendo così inserire le azioni correttive nei nostri cantieri di manutenzione.

Questo mese proponiamo ai nostri lettori una storia che non ha prodotto lesioni ai lavoratori, solo perché le cause non si sono combinate in modo grave. Da prendere dunque spunto quando eseguiamo simili manutenzioni.

L’incidente: saldatura esplosiva

Tipo di Incidente: Esplosione accidentale / miscela aria e idrogeno prodotto dalla ricarica batteria

Lavorazione: Metalmeccanica / Lavori di saldatura vicini alla zona di ricarica carrelli

Descrizione incidente

Contesto

Attività di manutenzione con saldatura svolta da fornitore qualificato con contratto di appalto, in area esterna sotto tettoia, in prossimità di una postazione di ricarica batterie di carrello elevatore elettrico.

Dinamica incidente

Durante la saldatura, una scoria/scintilla di saldatura veniva proiettata verso la batteria, nell’area dove era presente la “atmosfera esplosiva” determinata dalla presenza di aria e idrogeno liberato nel processo di ricarica, provocando un innesco nella miscela e una conseguente esplosione.

Contatto: nessun contatto in quanto fortunatamente gli operatori erano a sufficiente distanza.

Esito trauma: Nessun trauma in quanto trattasi solo di incidente (near miss), senza danni alle persone

Perché è avvenuto l’incidente?

Determinanti dell’evento

- Il lavoratore effettuava l’operazione di saldatura nei pressi della postazione di ricarica delle batterie determinando la proiezione accidentale della scoria incandescente di saldatura sulla batteria in ricarica con il conseguente innesco dell’esplosione;

- errata contemporaneità delle operazioni adiacenti di saldatura e di ricarica dei carrelli elevatori, dove si genera inevitabilmente la formazione di una miscela esplosiva (aria-idrogeno).

Modulatore (positivo) del contatto

- Area aperta ed esterna sotto tettoia che ha di fatto limitato le conseguenze dell’esplosione.

Criticità organizzative alla base dell’evento

- Carenza formativa del lavoratore dell’impresa di manutenzione circa il divieto di usare fiamme libere o qualsiasi altro tipo di innesco, vicino ad aree con pericolo di esplosione;

- mancata segnaletica del rischio di atmosfere esplosive presso la postazione di ricarica;

- mancata vigilanza del Preposto sui lavori svolti dall’impresa esterna;

- carenza nella cooperazione e nello scambio informazioni fra il committente e il fornitore: nel DUVRI non era neppure prevista l’attività di saldatura;

- mancata attuazione delle procedure di sicurezza presenti (procedura di affidamento di lavori in appalto, permessi di lavoro per attività ad alto rischio compresa la verifica della idoneità tecnico professionale del fornitore).

Come prevenire

- Non saldare o utilizzare altri tipi di “fiamme libere” in vicinanza e presenza di atmosfere esplosive;

- effettuare la formazione specifica dei lavoratori che contempli il rischio esplosione e le conseguenti misure di prevenzione;

- implementare la segnaletica nei luoghi pericolosi;

- adozione di procedura di qualifica iniziale del fornitore, basata su check list di identificazione delle attività ad alto rischio;

- sopralluogo di coordinamento preliminare prima dell’inizio dei lavori al fine di identificare i pericoli connessi al lavoro da svolgere ed elaborare il DUVRI che dovrà comprendere l’identificazione delle aree accessibili e di quelle vietate;

- individuazione e responsabilizzazione dei Preposti circa il loro ruolo di vigilanza.

Si ringrazia per la gentile concessione la Regione Lombardia e l’azienda Sanitaria ATS Brianza, che conducono il progetto

“Impariamo Dagli Errori”.

Per chi fosse interessato a leggere la versione originale dell’analisi, il materiale è consultabile presso: Campagna “Impariamo dagli errori” (ats-brianza.it).