La produzione di alimenti e bevande è oggi molto più complessa e articolata rispetto a pochi anni fa, in quanto le crescenti e variegate richieste dei consumatori hanno un'influenza importante sui processi di produzione.

Gli impianti moderni richiedono infatti metodi di produzione molto più flessibili e, quindi, più complessi. Ciò aumenta il rischio di arresti ed errori nel ciclo produttivo.

Monitorare in modo ottimale i processi, rilevare tempestivamente le fonti di errore, ridurre i tempi di fermo e ottimizzare la performance sono fra gli asset principali di qualsiasi impianto.

Tanto più in ambito agroalimentare l’aspetto della manutenzione assume rilievo per garantire, fra le altre cose, la qualità e la sicurezza dei prodotti.

In quest’ottica ifm presente tre dispositivi utili per ridurre i tempi di fermo macchina e aumentare l'affidabilità dell'impianto, andando a monitorare aspetti sensibili quali temperatura, vibrazioni e stato delle valvole.

Sensore di temperatura con autoverifica della calibrazione

Grazie al processo ottimizzato di calibrazione continua, il sensore TCC raggiunge una precisione di ± 0,2 K per tutto il campo di misura. Per questo è ideale per processi termosensibili, come la produzione di generi alimentari.

Il TCC, dotato di Calibration Check Technology, protegge il processo e la qualità del prodotto poiché monitora costantemente il suo stato di calibrazione. Il sensore è dotato di due elementi di lettura e confronta la temperatura rilevata dalla PT1000 con il valore di riferimento rilevato da una NTC.

Se la deriva si trova oltre il valore di tolleranza – che può essere impostato da 0,5 a 3 K – il TCC trasmette un segnale ottico (LED ben visibile) e un messaggio al sistema di controllo centrale tramite IO-Link e l’uscita di diagnosi. Lo stesso avviene nel caso di un grave malfunzionamento.

Grazie al suo corpo saldato e a tenuta stagna e al nuovo design della sonda, il TCC è resistente agli influssi esterni come umidità, shock termici, urti meccanici e vibrazioni.

Ecco in sintesi le principali caratteristiche del sensore:

- immediata segnalazione delle derive del valore letto

- miglioramento della garanzia di qualità tra gli intervalli di calibrazione

- corpo robusto per misurazioni sempre precise anche in ambienti critici

- prestazioni migliorate con IO-Link: trasparente monitoraggio del sensore grazie alla registrazione dei dati di diagnosi e funzione di simulazione per semplificare il montaggio.

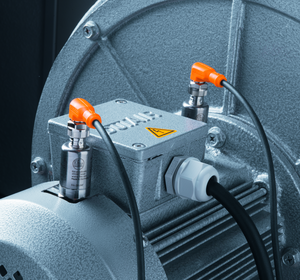

Sensore di vibrazione per monitoraggio condizionale

La nuova serie VVB è la soluzione ideale per un monitoraggio condizionale affidabile e intelligente su macchine semplici quali pompe centrifughe, ventilatori e motori elettrici. Che si tratti di vibrazioni, attriti, impatti, temperature elevate, la condizione delle macchine viene monitorata costantemente, consentendo una manutenzione tempestiva e predittiva inibendo così danni maggiori o addirittura fermi della produzione.

IO-Link a bordo consente una facile integrazione direttamente nella piattaforma esistente del sistema di controllo, evitando costose reti secondarie, gateway e supporto informatico. I master IO-Link inviano molteplici valori di processo e segnali di stato sia al sistema di controllo che ai sistemi superiori per l’analisi.

Il sensore di vibrazioni VVB001 rileva e analizza internamente diversi valori di processo tramite i quali determina i danni della macchina:

- v-RMS (fatica): valore efficace della velocità di vibrazione, rileva la fatica del componente.

- a-RMS (attrito): valore efficace dell'accelerazione, rileva un attrito meccanico.

- a-Peak (urti): valore massimo dell'accelerazione, rileva urti meccanici.

- Fattore di cresta: a-Peak/a-RMS, parametro rilevante per la condizione complessiva della macchina.

- Temperatura: identifica un aumento della temperatura dovuto ad un attrito eccessivo o altri effetti (es. cause elettriche).

Per l'analisi dettagliata in caso di danno, il sensore fornisce anche i dati grezzi dell'accelerazione. Questi vengono registrati su richiesta nel sensore e trasmessi come BLOB (Binary Large Object) tramite IO-Link. L'intervallo di registrazione è di 4 secondi. La trasmissione a sistemi superiori si verifica per diversi minuti dopo la registrazione interna.

Sensore per il monitoraggio delle valvole

La segnalazione dell’esatta posizione delle valvole è di notevole importanza nell’industria alimentare, ad esempio per evitare trafi¬lature del prodotto o garantire l’esatta miscelazione degli ingredienti. A questo proposito ifm offre diverse soluzioni, fra le quali il nuovo sensore smart MVQ.

Il sensore MVQ201 controlla costantemente la posizione della valvola. Con la funzione Auto Teach, le posizioni vengono raggiunte e impostate automaticamente. La valvola di comando può essere collegata direttamente tramite il connettore M12 separato e comandata tramite IO-Link. Ciò consente di ridurre il cablaggio e facilitare l'installazione diminuendo così altre potenziali fonti di errore.

Il sensore intelligente per valvole per attuatori pneumatici a rotazione parziale consente un monitoraggio della posizione a 360°, cosicché le condizioni della valvola vengono monitorate con precisione e in modo continuo. Problemi quali usura o blocchi vengono rilevati in modo affidabile e comunicati direttamente all'utente. Questi dati aiutano a pianificare la manutenzione e consentono di evitare cali di produzione.

Le posizioni definite della valvola vengono segnalate attraverso due uscite di commutazione e un LED ben visibile. Il sensore rileva anche tempi di chiusura diversi che indicano usura, depositi o blocchi dovuti a corpi estranei e li segnala tramite IO-Link.

Mediante la modalità Flash LED, il dispositivo selezionato emette una luce verde lampeggiante che ne facilita la localizzazione.