Dalle nuove normative riguardanti l’efficienza energetica e lo stoccaggio, l’invecchiamento delle attrezzature e il monitoraggio degli utensili per la gestione degli appaltatori esterni, la rete elettrica si trova a dover affrontare una serie di nuove sfide che cambiano i modelli di business e le aspettative dei consumatori. Le aziende produttrici di energia elettrica stanno investendo milioni in nuove tecnologie, ma a volte vengono trascurate piccole spese che a lungo andare possono provocare problemi di di costi eccessivi.

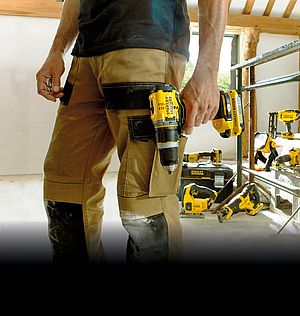

Utensili e manutenzione sono indissolubilmente legati. Dalle chiavi dinamometriche idrauliche ai cari vecchi giraviti per aprire il posizionatore di una valvola, ogni utensile deve poter essere facilmente monitorato e localizzato. Uno degli aspetti più critici nella manutenzione delle centrali elettriche è la capacità di programmare correttamente la manutenzione delle apparecchiature. Tuttavia, il personale addetto alla manutenzione delle centrali elettriche è sottoposto a forte pressione durante le interruzioni di attività programmate, affinché completi il lavoro in modo sicuro, corretto, nei tempi stabiliti e senza superare il budget. Durante le fasi di programmazione sono essenziali procedure efficaci di gestione del materiale. Se i lavoratori scoprono troppo tardi che gli articoli a stock che prevedevano di utilizzare mancano o non sono disponibili, potrebbero essere costretti a posticipare l’intervento di manutenzione necessario e prolungare il tempo di inattività della centrale elettrica, con una conseguente perdita di produttività di milioni di euro al giorno.

Anche la gestione dei servizi esternalizzati forniti da appaltatori, necessari per le centrali elettriche per tenere sotto controllo i costi e rimanere competitive possono essere un problema.

L’integrazione della tecnologia RFID nel processo di gestione dei materiali costituisce un metodo comprovato per rafforzare le procedure di controllo degli utensili appena fuori dalle aree ad accesso controllato di una centrale elettrica. Fornendo visibilità sulla posizione e sul possesso degli utensili, questa tecnologia consente di impedire ai dipendenti di portare gli utensili da una zona protetta all’altra, evitando azioni non sicure e onerose sanzioni per il mancato rispetto delle normative di sicurezza. Aggiungendo i dati di ogni singolo lavoratore nello stesso software che monitora lo stock e gli asset a livello aziendale, le centrali elettriche possono associare automaticamente gli appaltatori a tutti gli utensili che prelevano.

Il carrello portautensili STANLEY CribMaster AccuDrawer di ultima generazione è dotato della tecnologia RFID più avanzata. Viene fornito con un software che si integra perfettamente con i sistemi esistenti e tiene traccia dei vostri strumenti in tutta la struttura. L’AccuDrawer fornisce l’accesso controllato agli utensili 24 ore su 24 e 7 giorni su 7, direttamente nel punto di utilizzo. Ad ogni accesso i lavoratori devono identificarsi nel sistema, il quale registra in tempo reale quando viene prelevato un articolo, chi lo preleva e quando viene restituito. Il sistema può inviare notifiche di allerta automatiche quando un utensile non viene restituito entro un intervallo di tempo definito. In tal modo viene garantita la riduzione dei danni provocati dalla presenza di corpi estranei (Foreign Object Damage - FOD), l’esclusione di materiale estraneo (Foreign Material Exclusion - FME) e la conformità alle norme, creando nel contempo una cultura di responsabilità tra i lavoratori. Inoltre, il sistema gestisce la pianificazione della calibrazione e i processi di ispezione, negando l’accesso a un articolo non calibrato.