Tra i concetti divenuti improvvisamente attuali con l’Industria 4.0 c’è anche quello della manutenzione predittiva, un insieme di soluzioni incentrate sulla raccolta e sull’analisi dei dati che mira a fornire in anticipo al management un set di previsioni su possibili problemi in arrivo per macchine e per attrezzature. Lo scopo è prevenire fermi macchina o altri eventi indesiderati e stimolare l’attivazione di interventi prima che accada l’irreparabile. Un buon programma di manutenzione predittiva è implementabile all’interno di qualsiasi azienda senza grandi investimenti tecnologici.

L’utilizzo degli ultrasuoni nella rilevazione e nella misura dei fenomeni si traduce in modo diretto e concreto nella manutenzione predittiva industriale e si conferma una soluzione estremamente economica e innovativa, in grado di garantire notevoli vantaggi economici alle aziende.

Gli strumenti SDT sono una tecnologia polivalente, che può essere utilizzata per l’ispezione degli impianti elettrici di media e alta tensione, il controllo degli scaricatori di condensa, valvole, stato degli impianti e della tenuta, controllo e lubrificazione dei cuscinetti nonché nella rilevazione delle perdite di aria compressa e vari gas. Oppure possono essere impiegati per controllare se una portiera offra una buona tenuta alle infiltrazioni di acqua o, ancora, per individuare problemi di cavitazione, ai cuscinetti, agli scaricatori di vapore. In ambito aeronavale l’utilizzo degli ultrasuoni consente di controllare la corretta chiusura di boccaporti e porte RoRo.

Per l'ispezione in meccanica, l'analisi a ultrasuoni significa rilevare e misurare le onde acustiche generate da un impatto fra cuscinetti, per esempio, o la frizione o lo sfregamento generati dalla scarsa lubrificazione.

Basandosi sul suono, la tecnologia è chiamata ad ultrasuoni perché utilizza alte frequenze, al di sopra del limite dell'udito umano dei 20 kHz. Ma perché utilizzare gli ultrasuoni? La risposta sta in tre elementi chiave: alte frequenze, attriti e impatti. Queste tre proprietà sono particolarmente utili per le macchine a bassa velocità per le quali, per definizione, i segnali provenienti dai cuscinetti sono deboli. Come prima cosa, le frequenze elevate sono sensibili agli urti. Inoltre il range ultrasonoro è naturalmente insensibile a fenomeni a bassa frequenza come la velocità di funzionamento del macchinario, che invece tenderà a mascherare le difettosità dei cuscinetti nell'analisi vibrazionale. Come secondo punto, l'ultrasuono rileva le onde d'urto generate dal cuscinetto difettoso e, più precisamente, l'energia localizzata rilasciata sul punto dell'impatto. In caso di bassa velocità, questi impatti sono troppo deboli per causare abbastanza vibrazioni strutturali da essere individuati.

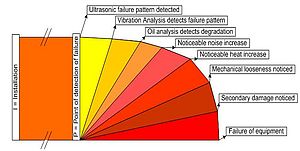

I cuscinetti sono ampiamente utilizzati nelle applicazioni industriali e sono considerati componenti fondamentali. I malfunzionamenti dei cuscinetti, se non rilevati in tempo, sono responsabili di arresti non programmati e quindi di fermate molto costose, portando anche a guasti irreparabili. Per i cuscinetti ad alta velocità, diverse tecniche consolidate sono comunemente integrate in un programma di PdM: vibrazioni, misura di temperatura, ultrasuoni, analisi sull'usura detriti.

Il controllo dei cuscinetti a bassa velocità è diverso. Le tecniche di controllo convenzionali, quando si parla di meno di 250 giri al minuto, rimangono il più delle volte "cieche" fino al momento in cui è troppo tardi. In queste applicazioni sulle basse velocità cogliere lo stato iniziale di un malfunzionamento dei cuscinetti rimane un problema noto. A meno che non si utilizzino gli ultrasuoni.