Parliamoci chiaro… prima di gettarci nel mondo del Service abbiamo lavorato in azienda per svariati anni… E di fronte ad una macchina o ad un impianto che ha problemi di vibrazioni, rumore o guasti frequenti ci abbiamo sbattuto la testa un sacco di volte. Soprattutto, più di una volta, ci siamo trovati a discutere per giorni e giorni su teorie più o meno fondate sul perché un cuscinetto durasse molto meno del previsto o sul perché un macchinario o un impianto camminassero da soli come una lavatrice impazzita. Le possibili soluzioni, in questi casi, erano andare per tentativi affidandosi all’esperienza o basarsi su rilievi, molto spesso costituiti da grafici che potevano dar adito a molteplici interpretazioni ed aumentare la confusione piuttosto che diradare le nebbie dell’incertezza.

Quanti esperti di vibrazioni (noi compresi) sisono trovati di fronte al tipico spettro di “allentamento rotazionale” con il nostro capo manutenzione che dice, a volte cinicamente: “Ho controllato tutto e per me va tutto bene. Ora che facciamo?”. Il progresso e l’innovazione, tuttavia, sempre più spesso portano innovazioni inattese e incredibili. Da poco più di due anni si è affacciato sul mercato il Motion AmplificationTM.

Prima timidamente, oggi in modo sempre più imponente, regalando immense soddisfazioni a chi, finalmente, cerca di dare una risposta più chiara al suo capo manutenzione: perché il Motion AmplificationTM mantiene ciò che promette: vi fa “vedere per credere”. Di fronte ad un video che mostra un supporto allentato, una cinghia che fa ballare un macchinario, un giunto che si apre, una tubazione con evidenti fenomeni di pompaggio o un basamento che si solleva c’è poco da discutere: il problema diventa subito evidente, la soluzione a portata di mano. La cosa entusiasmante (e dirompente) di tutto questo è che l’analisi è maledettamente semplice e veloce. Ci crediate o no, ci vuole più tempo a tirare fuori tutto dalla valigia e a piazzare il cavalletto e le luci che a capirci qualcosa.

Proviamo a vedere alcuni casi pratici dove la “potenza di fuoco” del Motion AmplificationTM ha dato un vantaggio ineguagliabile nella risoluzione rapida ed efficace del dilemma.

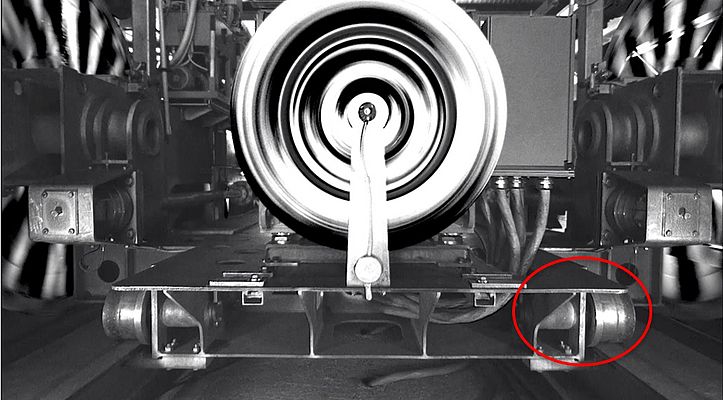

Il primo esempio che vogliamo proporvi riguarda un impianto a fune che, ad una certa velocità di avanzamento, presentava vibrazioni anomale del gruppo di movimentazione e tensionamento. Nulla di grave per gli utenti, poiché tale vibrazione non aveva ripercussioni sul movimento della cabina, ma si trattava certamente di un potenziale problema per il sistema e per la sua affidabilità. Dovete sapere che un gruppo di trazione e tensionamento come quello analizzato è costituito, essenzialmente, da un gruppo motore-riduttore-pulegge montato su un carrello, responsabile del corretto tensionamento della fune traente della funivia.

Questo carrello non è affatto piccolo o semplice, pertanto andare a scovare dove il problema poteva annidarsi, sarebbe stato particolarmente complicato, con il sistema tradizionale. In seguito ad alcuni interventi manutentivi non risolutivi, è stata effettuata una sessione di Motion AmplificationTM che ha permesso di scoprire velocemente l’inghippo: un allentamento dei mozzi di due ruote di supporto del carrello causava un fenomeno di risonanza di tutto il carro di supporto del gruppo motore- riduttore-pulegge ad una ben precisa velocità di rotazione del motore.

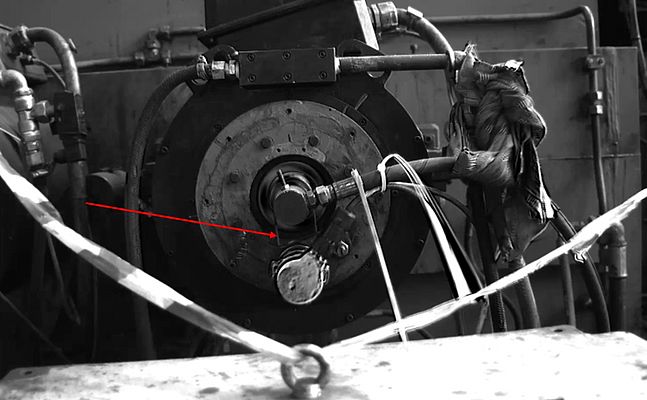

Una anomalia del genere, per gli esperti del settore, non rappresenta qualcosa di facilmente identificabile. Di certo, la soluzione non avrebbe potuto essere sotto gli occhi di tutti in pochi minuti. Il secondo esempio riguarda invece una analisi effettuata su una trafila a freddo per tubi in materiale ferroso.

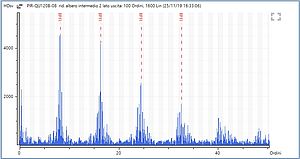

Ad una ben specifica velocità di funzionamento della linea di produzione, il sistema di controllo e di equilibratura elettronica della macchina perdeva sincronia con il motore principale, causando un aumento non accettabile delle vibrazioni del macchinario ed un peggioramento della qualità del prodotto, generando scarto. Da qui, la necessità di rallentare perdendo quindi volumi produttivi. L’analisi Motion AmplificationTM ha permesso di evidenziare non solo lo spettro di vibrazione del sistema, che presentava impatti importanti a causa del tipo di lavorazione effettuata, ma soprattutto di “separare” i vari modi di vibrazione del sistema alle varie armoniche della velocità di rotazione. I vari “modi” di vibrazione sono stati quindi visualizzati in modo amplificato e verificati per inquadrare cosa avrebbe potuto generare problematiche meccaniche o altro, ad esse correlate. Agendo in questo modo è stato possibile determinare che il supporto di un encoder entrava in risonanza con la terza armonica della velocità di rotazione del motore. Questo generava cicli di tensionamento e rilascio della cinghia di trasmissione dell’encoder e conseguente perdita di sincronia tra il ciclo di lavorazione e quello del sistema di bilanciatura.

L’encoder in questione aveva infatti il compito di pilotare il sistema di equilibratura in funzione della condizione di funzionamento dell’albero principale della trafila, ma poiché saltellava come un matto, non avrebbe certamente potuto assolvere alla sua funzione in modo preciso ed accurato.

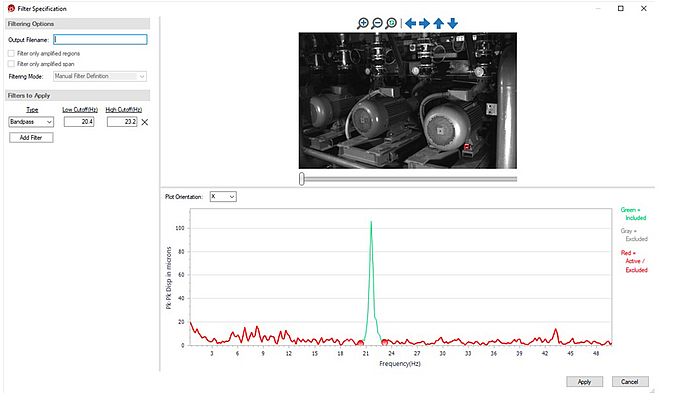

Ma come è possibile ottenere tutto questo? Perché il software di analisi è in grado di eseguire una analisi spettrale della forma d’onda, da cui separare e ricostruire le vibrazioni alle varie frequenze.

Inserendo filtri passa-banda, passa-alto, passa- basso, ecc. ogni singola frequenza di interesse viene esaminata singolarmente per determinare con accuratezza la causa del problema ed il suo effetto sul sistema. Una volta che solo la vibrazione “ottica” legata ad una certa frequenza viene separata dalle altre, il software ricostruisce tale “vibrazione” ingigantendola e rallentandola, in modo che sia possibile visualizzarla.

Poiché l’analisi viene effettuata sui pixel, ogni punto del macchinario che sia adeguatamente illuminato diventa un potenziale punto di misura.

Inoltre, per ciascuno di questi è possibile eseguire analisi di forma d’onda, spettro, orbita, fase, oltre che la filtrazione e l’amplificazione selettive.

Senza alcun dubbio si parla di una “rivoluzione epocale”, poiché la potenza e la semplicità d’uso di un sistema del genere, di misurazione e visualizzazione ottica, promettono diagnosi manutentive, analisi di processo e strutturali estremamente più rapide e mirate, con importantissimi risparmi economici. Perché, come diceva qualcuno, il tempo è denaro.

Situata a Brescia, DarkWave Thermo è Distributore Ufficiale Esclusivo e Service Provider per i sistemi IRIS-MTM e IRIS-MXTM in Italia e Svizzera. L’azienda è specializzata in Termografia, analisi Cuscinetti e Vibrazioni, Motion AmplificationTM, Ultrasuoni, Controllo Scariche Parziali, Motor Testing, Allineamento di precisione ed Equilibratura dinamica di rotori. www.darkwavethermo.com