Diverse aziende del settore siderurgico devono affrontare sfide relative a sicurezza, produttività e gestione ambientale. Possono produrre grandi quantità di acciaio grezzo ogni anno, operare in più Paesi e impiegare decine di migliaia di persone, il che può rendere la produzione sicura di bobine laminate a caldo e a freddo, lamiere, lamiere galvanizzate, tubi, barre metalliche, tondini per l’edilizia e cuscinetti, una vera e propria sfida.

Sicurezza e contenimento delle fughe di monossido di carbonio

Garantire la responsabilità ambientale e la sicurezza dei lavoratori in tutte le unità produttive è una priorità assoluta per le aziende siderurgiche di tutte le dimensioni. Queste strutture utilizzano gas di altoforno, di cokeria e da convertitore Linz-Donawitz (LD) nel processo di produzione, il cui componente principale è il monossido di carbonio (CO). Il CO non è solo dannoso per l’ambiente, ma può anche essere potenzialmente letale per i lavoratori. Nella maggior parte degli impianti, i gas creati nel processo di produzione vengono riutilizzati per la generazione di energia e il riscaldamento dei forni, il che significa che una fuga di CO potrebbe comportare un costo devastante per l’azienda in termini di denaro ed energia. Oltre a garantire operazioni sicure ed efficienti, molte aziende siderurgiche stanno anche scegliendo di essere responsabili sotto il profilo ambientale nei loro processi, come dimostrato in alcuni dei loro programmi ambientali, sociali e di governance (ESG).

Tecnologia per il rilevamento delle fughe di gas

I gas sono invisibili a occhio nudo e l’effetto delle fughe è spesso molto graduale, quindi identificare la fonte di una fuga di monossido di carbonio può rivelarsi un’impresa ardua. Le fughe possono essere mascherate da cambiamenti nel flusso d’aria, rendendo difficile rilevare le emissioni di gas involontarie se si utilizzano metodi più tradizionali. Nel tentativo di trovare un sistema migliore, agli operatori dell’industria siderurgica si presenta un’unica soluzione da considerare: una termocamera per la rilevazione ottica di gas (OGI). Sebbene non sia ampiamente utilizzata nel settore siderurgico, la rilevazione ottica di gas sta alla base della tecnologia di rilevamento e riparazione delle perdite (LDAR) utilizzata in una varietà di altri settori. Il settore delle utility utilizza termocamere OGI specializzate per rilevare le fughe di gas di esafluoruro di zolfo (SF6) nelle sottostazioni e in altre aree della catena di fornitura della trasmissione di energia elettrica. Nell’industria petrolifera e del gas, dove è stato utilizzata per la prima volta, la tecnologia OGI viene tuttora impiegata per il rilevamento di idrocarburi e gas COV in tutta la catena di fornitura. OGI è approvata dall’EPA statunitense come pratica di lavoro alternativa e persino designata come il miglior sistema per la riduzione delle emissioni (BSER) in conformità alle normative nei settori del petrolio e del gas naturale. Aziende come Statoil, BP, Chevron ed ExxonMobil utilizzano tutte termocamere OGI per rilevare le fughe di gas.

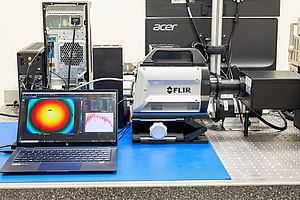

Rilevare presenza di gas

La FLIR GF346 prodotta da Teledyne FLIR utilizza un sensore termico appositamente filtrato per visualizzare CO e altri gas nocivi. La termocamera può essere utilizzata per scansionare rapidamente aree ampie e a distanza di sicurezza al fine di rilevare la presenza di gas, senza interrompere il processo di produzione di un impianto. Le emissioni di CO possono rappresentare una minaccia significativa per le operazioni di produzione siderurgica, pertanto devono essere attentamente monitorate. Anche la minima fuga in un camino o in una tubazione di sfiato può avere un esito devastante. La FLIR GF346 scansiona rapidamente e a distanza i potenziali punti di fuga e consente all’utente di individuarne la fonte in tempo reale. A patto che vi sia una quantità sufficiente di Delta T (differenza di temperatura tra la temperatura ambiente del componente difettoso e lo sfondo dell’inquadratura), i tecnici possono ottenere il contrasto visivo ottimale necessario per rilevare il livello più basso di emissioni di gas tramite la modalità alta sensibilità della GF346.

Esempi reali di rilevazione ottica di gas nel settore siderurgico

L’uso principale della FLIR GF346 consiste nella ricerca di possibili fughe vicino al piano di colata. Spesso, i tecnici non sono in grado di rilevare la fonte di fuga di CO nell’area del piano di colata. Le fughe possono iniziare in tarda serata, per cui l’assenza di luce solare e il frequente cambiamento nella direzione naturale del flusso d’aria rendono difficile il tracciamento della fonte di perdita. Con l’aiuto di una termocamera per la rilevazione ottica di gas FLIR GF346, gli ispettori possono scansionare tutte le possibili fonti del punto di fuga vicino alle tubazioni del gas, sia all’interno che all’esterno delle unità di produzione siderurgica. La GF346 è in grado di individuare le fughe in una varietà di inquadrature distanti fino a 60 metri dal piano di colata. Il gas può fuoriuscire da un giunto a flangia in una linea che, dall’impianto di miscelazione del gas, fornisce il gas al forno di riscaldamento del treno di laminazione a caldo. Un rimedio sarebbe quello di chiudere e proteggere l’area e comunicare quanto osservato nell’ispezione per un’azione correttiva immediata, prevenendo un incidente di sicurezza e bloccando la fonte della fuga.

Oltre che nelle applicazioni di fusione, potenziali fughe di gas nocivi possono avvenire anche sull’ampia rete di tubazioni presenti all’interno degli stabilimenti di produzione siderurgica. Ad esempio, durante le tradizionali scansioni LDAR non sempre l’operatore rileva perdite nell’unità di produzione siderurgica, ma può estendere la propria ispezione anche alle linee del gas esterne ai principali locali dello stabilimento. In queste situazioni, la FLIR GF346 è in grado di rilevare le fughe in diversi punti delle principali linee di gas CO che, dagli impianti di miscelazione del gas, forniscono gas al forno del treno di laminazione a caldo, come i giunti a flangia. Di conseguenza, uno stabilimento può sviluppare un programma di routine per eseguire la scansione delle condutture in modo coerente. L’utilizzo della GF346 per ispezionare connessioni, giunti e altri potenziali punti di fuga fornisce un modo efficiente per migliorare ulteriormente la sicurezza all’interno di una struttura con un’elevata impronta di carbonio e per ridurre le emissioni aiutando l’azienda a soddisfare i requisiti relativi alla tutela ambientale.

Gli operatori del settore siderurgico possono utilizzare la FLIR GF346 per ispezionare gli altiforni, che producono ferro liquido per la fabbricazione dell’acciaio. Gli altiforni sono dotati di tubiere per fornire vento caldo al forno, montate sul sistema protettivo del forno. La frequente fuoriuscita di gas CO da queste tubiere crea un’atmosfera non sicura e dannosa per la salute sulla piattaforma della tubiera e nelle vicinanze. Gli ispettori possono utilizzare la GF346 per scansionare tutte le tubiere e identificare quelle che perdono a distanza di sicurezza. Se viene rilevata una fuga, gli operatori possono intraprendere immediatamente azioni correttive e aggiornare le tubiere progettando nuove saldature. Dopo aver cambiato le tubiere, l’operatore può scansionare nuovamente l’area con la GF346 per confermare che le fughe siano state eliminate. Ora quindi il personale operativo sta lavorando in un ambiente sicuro e privo di gas.

Le applicazioni di laminazione a caldo producono lamiere laminate a caldo per automobili e impianti GPL. I treni di laminazione vengono alimentati dai forni di riscaldamento che come combustibile utilizzano gas di altoforno e di cokeria ricchi di monossido di carbonio. La fuga di CO incombusto può essere identificata grazie alla termocamera e gli ispettori possono trovare in modo rapido e sicuro la fonte della perdita (o delle perdite) nei giunti delle tubazioni. Una volta individuata una perdita, un tecnico può intraprendere azioni correttive immediate per eliminare la presenza di CO vicino al forno.

Elevato ritorno sull’investimento

Un vantaggio chiave nell’utilizzo di una FLIR GF346 per le ispezioni LDAR è l’elevato ritorno sull’investimento (ROI) della tecnologia. Le fughe di gas possono comportare diversi tipi di costo: perdita di prodotto, spese aggiuntive relative alla sicurezza e aumento dei tempi di inattività. L’utilizzo di una termocamera OGI per le ispezioni LDAR può aiutare il settore siderurgico a semplificare i processi e le procedure di arresto. Questi arresti possono costare a un’azienda un’ingente somma di denaro; una termocamera OGI come la FLIR GF346 può mostrare agli operatori esattamente ciò che deve essere riparato, consentendo ai team di manutenzione di pianificare le riparazioni ed evitare arresti imprevisti. Inoltre, l’uso della FLIR GF346 implica un vantaggio relativo alla sicurezza: l'aggiunta di un obiettivo telescopico alla termocamera consente agli operatori di cercare fughe pericolose a distanza di sicurezza, tenendoli lontani da aree confinate/di lavoro a caldo. La FLIR GF346 può anche ridurre i tempi di inattività consentendo agli operatori di identificare le aree di interesse durante le normali operazioni e quindi programmare ispezioni più ravvicinate in seguito ad arresti pianificati. Poiché un risanamento potrebbe durare 24 ore su 24, 7 giorni su 7, con centinaia di dipendenti che lavorano 24 ore su 24, il tempo dedicato alla ricerca di fughe senza il vantaggio di una termocamera OGI potrebbe essere considerevole. Basterebbe un’ora risparmiata del faticoso tempo dedicato all’ispezione a convincerci ad acquistare la telecamera.

Eseguire indagini senza interrompere le scansioni

La termocamera OGI FLIR GF346 può essere uno strumento estremamente importante per le aziende siderurgiche, poiché può aiutare gli addetti alle ispezioni a identificare i problemi prima che diventino catastrofici e a condurre indagini senza interrompere le operazioni. La GF346 è ideale per il monitoraggio di impianti in cui è difficile raggiungere i componenti con strumenti di misurazione a contatto portatili come rilevatori di gas o sonde TVA. Gli ispettori possono scansionare migliaia di componenti a ogni turno, senza la necessità di interrompere il processo. Le termocamere per la rilevazione ottica di gas consentono inoltre agli operatori di rilevare le fughe e trovarne la fonte mentre lavorano a distanza di sicurezza, al di fuori della nube di gas. Utilizzando la FLIR GF346, le aziende siderurgiche possono migliorare la sicurezza sul lavoro, ridurre l’impatto ambientale e contribuire a mantenere la conformità normativa aumentando l’efficienza, poiché questa tecnologia può funzionare senza interrompere il processo di produzione di un impianto.