FLIR Systems presenta un esempio applicativo nel settore Utility dove propone una soluzione per la prevenzione di guasti di origine elettrica e/o termica e tempi di inattività sugli isolatori e sui trasformatori, guasti che possono costare alle aziende milioni di euro in perdite di profitti e mettere a rischio la sicurezza degli operatori.

La sfida del cliente

Circa il 90% di tutti i guasti agli isolatori sono provocati dall’umidità che penetra attraverso le guarnizioni usurate o le crepe: l’umidità deteriora l’isolatore e può arrivare a causare un’esplosione, con gravi danni al trasformatore e ad altre apparecchiature, oltre a mettere a rischio la sicurezza del personale addetto ai controlli.

Quanto ai metodi di ispezione, inclusi i misuratori di micro-ohm o la misurazione del fattore di potenza, i metodi tradizionali sono laboriosi e complessi e richiedono necessariamente il fermo del sistema.

La soluzione

FLIR spiega come, programmando ispezioni regolari, sia possible rilevare guasti agli isolatori prima che essi si verifichino concretamente e propone come soluzione la pianificazione di ispezioni termiche periodiche e programmate con una strumentazione adeguata: integrando la tecnologia di imaging termico nelle ispezioni di routine è possibile monitorare le apparecchiature in funzione con qualsiasi frequenza.

Le termocamere portatili, come ad esempio la FLIR T1020 HD, sono strumenti efficaci per rilevare anomalie nella distribuzione della temperatura. Questa termocamera offre infatti immagini più nitide e dettagliate, temperature più accurate e massima flessibilità, per ottenere risultati chiari grazie ai quali nessun potenziale problema può sfuggire durante le ispezioni.

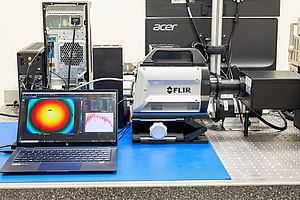

Un altro metodo pratico ed efficace consiste nell’uso di sensori termici fissi, come il modello FLIR A310 f: questo sensore registra l’andamento della temperatura dei componenti critici 24/7 e i dati rilevati possono essere inviati rapidamente tramite la rete locale o soluzioni basate su cloud.

I risultati

La tecnologia termografica aumenta l’affidabilità dell’infrastruttura elettrica e consente di raccogliere i dati di temperatura in tempo reale, informazioni cruciali per gli operatori per mantenere la rete elettrica sicura ed efficiente. La verifica degli isolatori, inoltre, può avvenire a distanza di sicurezza, esternamente all’area recintata, evitando di mettere a rischio l’incolumità dei tecnici che operano sul campo.

Infine, l’utilizzo della termografia per il monitoraggio di routine o continuo può far risparmiare alle aziende milioni di euro in spese straordinarie per sostituzioni d’urgenza. La possibilità di individuare i punti caldi sugli isolatori prima che si verifichi un guasto consente altresì di evitare inutili tempi di inattività e di riuscire a programmare gli interventi di manutenzione con la frequenza necessaria.