Garantire il corretto tubo idraulico ed industriale per un’applicazione è vitale per svariate ragioni, non ultime le prestazioni e la longevità del sistema.

Tenendo questo in mente il processo di selezione deve includere un’analisi delle caratteristiche individuali del tubo per capire quale attributo darà i benefici maggiori. Avere una vasta gamma prodotti permette ai produttori di offrire il tubo ideale in funzione dei requisiti applicativi ed evitare di sovradimensionare il sistema.

Per molti OEM ed utilizzatori finali la longevità è l’aspetto più importante, dati i rischi alla sicurezza causati dal malfunzionamento di un tubo. Inoltre, al costo di acquisto del tubo sostitutivo devono essere aggiunti e valutati i costi legati ai fermo macchina e alla gestione dell’impianto.

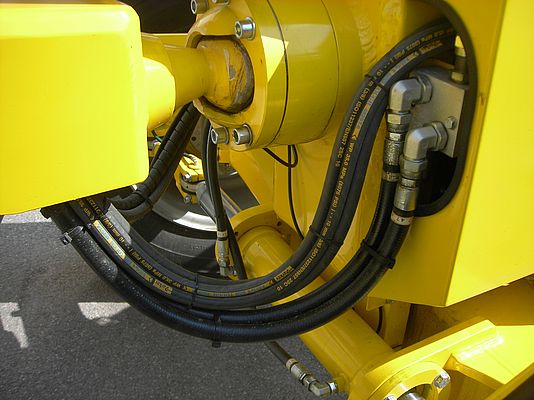

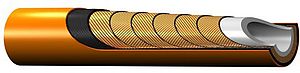

L’aspetto più critico per un tubo idraulico è la costante abrasione a cui è soggetto quotidianamente a causa dello sfregamento con parti metalliche e con altri tubi e per effetto delle condizioni ambientali come la luce solare ed il gelo. Generalmente sono disponibili diverse opzioni per il rivestimento del tubo in modo da evitare l’utilizzo di un’ulteriore guaina protettiva. Indipendentemente dal tipo di settore industriale (costruzioni, mineraria, riciclaggio etc.) il rivestimento resistente all’abrasione è disponibile per tutte le tipologie di tubo, dai trecciati con elevata flessibilità e ridottissimo raggio di curvatura ai tubi spiralati per applicazioni ad alta pressione.

Per esempio, utilizzatori alla ricerca di un prodotto con ottima flessibilità a freddo e di elevata resistenza ad abrasione possono adottare i prodotti Parker forniti con TC (Tough Cover) e ST (Super Tough). I test relativi all’abrasione metallo/tubo effettuati in accordo alla ISO 6945 mostrano che i prodotti Parker con rivestimenti TC e SC offrono un significativo miglioramento rispetto alle coperture standard, rispettivamente 80 volte (TC) e 450 volte (ST).

Un altro fattore che impatta negativamente sulla longevità di un tubo è il raggio di curvatura. Piegare un tubo con un raggio di curvatura inferiore al valore minimo specificato può compromettere considerevolmente la vita utile. Esiste, comunque, una semplice regola da utilizzare: bisogna prevedere un tratto diritto pari a 2 volte il diametro esterno del tubo tra l’inizio della curva ed il raccordo.

Naturalmente, molti progettisti ricercano la miscela perfetta tra la robustezza di un tubo spiralato e la flessibilità di un tubo trecciato. Parker ha recepito questo bisogno in modo chiaro e ha inserito nella sua offerta i tubi Compact Spiral caratterizzati da una pressione di lavoro pari al requisito SAE ed un raggio di curvatura dimezzato. Piccoli raggi di curvatura significano meno raccordi curvi e un vita operativa estesa specialmente nelle applicazioni in cui il tubo è obbligato a piegarsi frequentemente.

Tubi spiralati e trecciati sono le 2 principali tipologie attualmente disponibili sul mercato. Ma quale tipologia scegliere per una determinata applicazione?

La risposta è legata principalmente ai requisiti di pressione. La maggioranza dei tubi per bassa pressione ha una costruzione con treccia tessile, essi sono utilizzati per lo più per convogliare fluidi a base di petrolio, diesel, olii lubrificanti caldi, aria, anti gelo a base glicole-etilene e acqua. I tubi per media pressione tipicamente hanno un design con 1 o 2 trecce. Questi tubi sono utilizzati di frequente nel settore delle costruzioni e dei mezzi pesanti. In generale i tubi trecciati sono selezionati per la loro flessibilità.

Un tempo i tubi maggiormente utilizzati nell’industria erano i tubi con 2 trecce.

L’avvento di mezzi sempre più grandi per utilizzo off-road ha spinto lo sviluppo di tubi spiralati che ben si adattano ad applicazioni ad altissima pressione. Oggi le trasmissioni idro-statiche utilizzano tubi a 4 e 6 spirali su qualsiasi tipo di mezzo dai trattori tosa erba ai mezzi movimento terra.

E per quanto riguarda la resistenza alla temperatura? I tubi idraulici, come quelli Parker, hanno rating di temperatura differenti in funzione del fluido. Per esempio per fluidi idraulici a base di petrolio il range di temperatura può essere da -40°C a +125°C. Per acqua, acqua/glicole e acqua in emulsione con olio idraulico il range di temperatura scende a +85°C.

Il tipo di fluido può influenzare l’effetto della temperatura sul tubo. Per questo motivo il rating di temperatura dipende dal fluido utilizzato.

Una caratteristica che molti progettisti considerano essenziale quando selezionano un tubo è la capacità di essere connesso in modo semplice e veloce. Il termine ”skiving” si riferisce a rimuovere (o rasare) parte della copertura esterna del tubo e/o parte della condotta interna prima di collegare i raccordi al tubo. La gamma Parker “No-Skive” comprende tubi e raccordi pensati per eliminare questa operazione. In questo modo la struttura interna del tubo non è esposta a possibili danni o contaminazioni.

Un altro fattore importante nella selezione di un tubo è avere una marchiatura di facile lettura che risulta essere estremamente utile per la rapida identificazione del tubo.

La marchiatura del tubo contiene numerose informazioni quali: diametro interno, pressione di lavoro, part number, standard industriale di riferimento e data di produzione.

Se tutte queste informazione sembrano complicate da gestire forse il modo più semplice per pensare alla selezione di un tubo è l’approccio STAMP (Size, Temperature, Application, Media, Pressione).

Partendo dalla dimensione, Parker utilizza un sistema di misura chiamato “Dash Number”. Il Dash Number è la misura del diametro interno del tubo in sedicesimi di pollice, ed è universalmente utilizzato nell’attuale industria del Fluid Power. Il diametro interno del tubo va selezionato con attenzione per ottenere la corretta velocità del fluido. Una velocità bassa comporta un sistema con una risposta molto lento. Una velocità troppo alta causa cali di pressone elevati, perdite e danneggiamenti del sistema.

Quando si specifica un tubo ci sono 2 temperature che bisogna identificare: la temperatura dell’ambiente operativo e la temperatura del fluido convogliato. Temperature ambiente molto basse o molto alte possono avere un effetto avverso sul rivestimento del tubo e sullo strato di rinforzo, riducendo la vita operativa. L’esposizione a fluidi ad alta temperatura per lunghi periodi fa invece perdere flessibilità alla gomma.

E per quanto riguarda l’applicazione? Prima di selezionare un tubo è importante considerare come verrà utilizzato. In quale sistema verrà installato? Quali saranno i fattori ambientali? Se ci saranno carichi meccanici applicati al tubo? Quale tipo di raccordo verrà utilizzato? Se sarà soggetto ad abrasione? Se il percorso di installazione sarà confinato?

Ad esempio se lo spazio è molto ridotto un fattore importante è il diametro minimo di curvatura.

Un’ulteriore considerazione dell’approccio STAMP è il media/fluido. Il tubo selezionato dovrà essere compatibile con il fluido. Inoltre la compatibilità non dovrà essere limitata alla condotta interna ma anche al rivestimento, ai raccordi e alle tenute e schermature.

Infine, quando valutiamo la pressione è importante conoscere sia la pressione di lavoro che eventuali picchi. La selezione del tubo deve essere fatta in modo che la pressione pubblicata sia maggiore o uguale alla massima pressione del sistema (inclusi i possibili picchi).

Tutti i tubi idraulici Parker hanno passato il test di scoppio specificato dalle normative di riferimento e sono progettati con un fattore 4:1 se non specificato diversamente.